1. Общий вводный инструктаж по ТБ. Ознакомление учащихся с учебными мастерскими и программой слесарной практики

Инструктажи по охране труда проводятся со всеми работниками предприятия. Инструктажи подразделяются на: вводный, первичный (на рабочем месте), повторный, внеплановый, целевой. Вводный инструктаж по охране труда. Вводный инструктаж по охране труда проводится в кабинете охраны труда или в специально оборудованном помещении, с использованием современных технических средств обучения, учебных и наглядных пособий по программе, разработанной службой охраны труда с учетом особенностей производства. Вводный инструктаж по безопасности труда проводят со всеми вновь принимаемыми на работу независимо от их образования, стажа работы по данной профессии или должности, с временными работниками, командированными, учащимися и студентами, прибывшими на производственное обучение или практику. Вводный инструктаж на предприятии проводит инженер по охране труда или лицо, на которое приказом по предприятию возложены эти обязанности, а с учащимися в учебных заведениях — преподаватель или мастер производственного обучения. Вводный инструктаж проводят по программе, разработанной инженером по охране труда. О проведении вводного инструктажа делают запись в журнале регистрации вводного инструктажа с обязательной подписью инструктируемого и инструктирующего, а также в документе о приеме на работу (форма Т-1).

Проведение вводного инструктажа с учащимися регистрируют в журнале учета учебной работы.

Программа проведения вводного инструктажа.

Основные вопросы вводного инструктажа: 1. Общие сведения о предприятии, организации, характерные особенности производства.

- Основные положения законодательства об охране труда

1. Трудовой договор, рабочее время и время отдыха, охрана труда женщин и лиц моложе 18 лет. Льготы и компенсации.

2. Правила внутреннего трудового распорядка предприятия, организации, ответственность за нарушение правил.

3. Организация работы по охране труда на предприятии. Ведомственный, государственный надзор и общественный контроль за состоянием охраны труда.

- Общие правила поведения работающих на территории предприятия, в производственных и вспомогательных помещениях. Расположение основных цехов, служб, вспомогательных помещений.

— Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний: средства коллективной защиты, плакаты, знаки безопасности, сигнализация. Основные требования по предупреждению электротравматизма.

Охрана труда и техника безопасности на предприятиях угледобывающей ...

... безопасности условий труда, безопасной эксплуатации техники и соблюдению в интересах безопасности труда технологии производства. В качестве субъективного права работников охрана труда состоит в законодательном ... нарушение технологического процесса производства работ; отсутствие инструктажа и обучения рабочих безопасным методам труда; недостаточное знание правил техники безопасности; использование ...

- Основные требования производственной санитарии и личной гигиены.

- Средства индивидуальной защиты. Порядок и нормы выдачи СИЗ, сроки носки.

- Обстоятельства и причины отдельных характерных несчастных случаев, аварий, пожаров, происшедших на предприятии и других аналогичных производствах из-за нарушения требований безопасности.

- Порядок расследования и оформления несчастных случаев и профессиональных заболеваний.

- Пожарная безопасность.

Способы и средства предотвращения пожаров, взрывов, аварий. Действия персонала при их возникновении.

- Первая помощь пострадавшим. Действия работающих при возникновении несчастного случая на участке, в цехе.

Ознакомление учащихся с учебными мастерскими и программой слесарной практики.

Цель: ознакомиться с оборудованием слесарной или комбинированной мастерской, строением, назначением и конструктивными особенностями слесарного и комбинированного верстаков, правилам их подготовки к работе, задачами научной организации труда; научиться рационально организовывать рабочее место, соблюдать правила техники безопасности и безопасных приемов труда; воспитывать бережное отношение к оборудованию мастерской.

- Ознакомление учащихся со слесарной мастерской. Техника безопасности на рабочем месте. Основы технических измерений

Правила поведения в учебной слесарной мастерской:

- Учащиеся перед началом работ в учебной мастерской обязаны пройти инструктаж по охране труда, ознакомится с правилами поведения в мастерской.

- Учащиеся должны иметь: специальную одежду, обувь, средства защиты — маску, очки, рукавицы, перчатки, а также письменные принадлежности, тетрадь-конспект, учебник.

-Учащиеся должны знать: правила поведения в учебной мастерской, технику безопасности при выполнении слесарных работ, безопасные приёмы обращения с инструментом, план и ход учебной работы, правила складирования материалов, своё рабочее место и его организацию, планы и свои действия в случаи эвакуации при чрезвычайных ситуациях.

-Учащиеся обязаны: соблюдать требования, нормы и правила по пожарной безопасности, электробезопасности, технику безопасности при выполнении слесарных работ, правила поведения в учебной мастерской, строго выполнять указания по технологии и практические задания мастера п/о только по теме урока, немедленно докладывать мастеру о замеченных недостатках, нарушениях, о плохом самочувствии, поддерживать порядок, чистоту, бережливо относится к материалам, инструменту, оборудованию, наглядным пособиям.

- Учащимся запрещается: самовольно покидать рабочее место, включать и выключать оборудование без разрешения мастера, пользоваться неисправным инструментом, нарушать ход работ.

Основы технических измерений.

Цель измерения — получение значения этой величины в форме, наиболее удобной для пользования. С помощью измерительного прибора сравнивают размер величины, информация о котором преобразуется в перемещение указателя, с единицей, хранимой шкалой этого прибора.

Измерения могут быть классифицированы:

Электроснабжение и электрооборудование учебных мастерских

... предприятия, схема электроснабжения должна обеспечивать должный уровень надежности и безопасности. монтажный электроснабжение токовый светильник провод 1 . ИСХОДНЫЕ ДАННЫЕ НА РАЗРАБОТКУ ПРОЕКТА Учебные мастерские (УМ) ... электроприемниках, так и в сети. От надежного и бесперебойного электроснабжения зависит: работа промышленных предприятий любых отраслей, полученная прибыль, зависящая от ...

По числу измерений в ряду измерений — однократные, многократные.

Характеру изменения получаемой информации — статические, динамические, статистические

Способу получения результатов измерений — абсолютные, относительные

Способу получения информации — прямые, косвенные

Способу комбинирования измеряемых величин — совокупные, совместные

По характеристике точности — равноточные, неравноточные

Средством измерений называют техническое средство (или их комплекс), используемое при измерениях и имеющее нормированные метрологические характеристики.

К наиболее распространенным инструментам для измерения линейных величин при обработке металлов относятся измерительные металлические линейки, штангенинструменты, микрометрические инструменты.

Штангенинструменты применяются для более точных измерений. К ним относятся штангенциркули, служащие для измерения наружных и внутренних диаметров, длин, толщин деталей и т. п.; штангенглубиномеры, предназначенные для измерения глубин глухих отверстий, измерения канавок, пазов, выступов; штангенрейсмусы, служащие для выполнения точной разметки и измерения высот от плоских поверхностей. Среди штангенинструментов наиболее широкое применение имеют штангенциркули. Они бывают трех типов: ШЦ-I (пределы измерений 0-125 мм и величина отсчета 0,1 мм); ШЦ-II (пределы измерений 0-200 и 0-320 мм, величина отсчета 0,05-0,1 мм); ШЦ-III (пределы измерений 0-500; 250-710; 320-1000; 500-1400; 800-2000 мм, величина отсчета 0,1 мм).

3. Разметка плоскостная и пространственная

Разметкой называется операция нанесения на обрабатываемую поверхность детали или заготовки разметочных рисок, определяющих контуры профиля детали и места, подлежащие обработке. Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Для экономии времени простые заготовки часто обрабатывают без предварительной разметки. Заготовки поступают на обработку в виде отливок (получают из металла, заливаемого в предварительно подготовленные формы — земляные, металлические и т. п.), поковок (получают ковкой или штамповкой), либо в виде прокатного материала — листов, прутков и т. д. (получают путем пропуска металла между вращающимися в разные стороны валиками, имеющими профиль, соответствующий получаемому прокату).

При обработке с поверхности заготовки удаляется определенный слой металла (припуск), в результате чего уменьшаются ее размеры и масса. При изготовлении детали на заготовке откладывают точно по чертежу ее размеры и отмечают их линиями (рисками), обозначающими границы обработки, до которых следует снимать слой металла.

Разметка применяется преимущественно в единичном и мелкосерийном производствах. Применяют три основные группы разметки: машиностроительную, котельную и судовую. Машиностроительная разметка является самой распространенной операцией слесарной обработки. Плоскостная разметка — это нанесение на поверхности плоских заготовок на листовом и полосовом металле, а также на поверхностях литых и кованых деталей различных линий.

При пространственной разметке разметочные линии наносят в нескольких плоскостях или на нескольких поверхностях.

Применяют различные способы разметки: по чертежу, шаблону, образцу и по месту. Выбор способа разметки определяется формой заготовки, требуемой точностью и количеством изделий. Точность выполнения разметки в значительной мере влияет на качество обработки. Степень точности разметки колеблется в пределах 0,25 — 0,5 мм.

Плоскостная разметка металла

При плоскостной разметке линии наносятся на поверхности плоских заготовок, на полосовом или листовом материале, или на отдельных плоскостях объемных деталей, в том случае, если не требуется увязки размеченных ... Контурными рисками отделяют металл припуска от металла готовой детали. Чтобы контурные риски лучше выделялись и сохранялись при транспортировке и обработке заготовки, их накернивают, т. ...

Ошибки, допущенные при разметке, приводят к браку.

К техническим требованиям разметки относится, прежде всего, качество ее выполнения, от которого во многом зависит точность изготовления деталей.

Разметка должна отвечать следующим основным требованиям: 1) точно соответствовать размерам, указанным на чертеже; 2) разметочные линии (риски) должны быть хорошо видны и не стираться в процессе обработки детали; 3) не портить внешний вид и качество детали, т. е. глубина рисок и керновых углублений должна соответствовать техническим требованиям, предъявляемым к детали.

При разметке заготовок необходимо:

- Тщательно осмотреть заготовку, при

обнаружении раковин, пузырей, трещин и т. п. их следует точно измерить и при дальнейшей обработке удалить.

- Изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение;

- мысленно наметить план разметки (установку детали на плите, способ и порядок разметки и т. д.).

Особое внимание следует обратить на припуски. Припуск на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из соответствующих справочников. Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов.

— Определить поверхности (базы) заготовки, от которых следует откладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносят в первую очередь. За базы удобно принимать приливы, бобышки, платикил.

- Подготовить поверхности к окрашиванию.

Для окраски, т. е. покрытия поверхностей перед разметкой, применяются различные составы, при этом чаще всего используются раствор суснендил мела с добавкой клея. Для приготовления сус-нецдила на 8 л воды берут 1 кг мела и доводят до кипения. Затем в него добавляют еще раз жидкий столярный клей из расчета 50 г на 1 кг мела. После добавления клея состав еще раз кипятят. Во избежание порчи состава (особенно в летнее время) в раствор рекомендуется добавить небольшое количество льняного масла и сиккатива. Такой краской покрывают необработанные заготовки. Окрашивание производится малярными кистями, однако этот способ малопроизводителен. Поэтому, когда это возможно, окрашивание следует выполнять с помощью распылителей (пульверизаторов), которые кроме ускорения работы, обеспечивают равномерную и прочную окраску.

Сухой мел. При натирании размечаемой поверхности сухим мелом окраска получается менее прочной. Этим способом окрашивают необработанные поверхности мелких неответственных заготовок.

Раствор медного купороса. В стакане воды растворяют три чайные ложки купороса. Очищенную от пыли, грязи и масла поверхность покрывают раствором купороса кистью. На поверхности заготовки осаждается тонкий слой меди, на котором хорошо наносятся разметочные риски. Этим способом окрашивают только стальные и чугунные заготовки с предварительно обработанными под разметку поверхностями.

ОБРАБОТКА ШПОНОЧНЫХ КАНАВОК И ШЛИЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

... протяжки в в м/мин; i — число проходов. 2. Обработка шлицевых поверхностей В шлицевых соединениях сопряженные детали центрируются тремя способами: 1) центрированием втулки (или зубчатого колеса) ... показано протягивание канавки в заготовке зубчатого колеса на горизонтальнопротяжном станке. Рис. 2. Обработка шпоночной канавкки отверстии протягиванием. Заготовка насаживается на направляющий палец ...

Спиртовой лак. В раствор шеллака в спирте добавляют фуксин. Этот способ окраски применяют только при точной разметке обработанных поверхностей на больших деталях и изделиях.

Быстросохнущие лаки и краски применяют для покрытия поверхностей больших обработанных стальных и чугунных отливок. Цветные металлы, горячекатаная листовая и профильная сталь лаками и красками не окрашивается.

4. Рубка металла

Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку.

Физической основой рубки является действие клина, форму которого имеет рабочая (режущая) часть зубила. Рубка применяется в тех случаях, когда станочная обработка заготовок трудно выполнима или нерациональна.

С помощью рубки производится удаление (срубание) с заготовки неровностей металла, снятие твердой корки, окалины, острых кромок детали, вырубание пазов и канавок, разрубание листового металла на части.

Рубка производится, как правило, в тисках. Разрубание листового материала на части -может выполняться на плите.

Основным рабочим (режущим) инструментом при рубке является зубило, а ударным — молоток.

Слесарное зубило изготовляется из инструментальной углеродистой стали. Оно состоит из трех частей: ударной, средней и рабочей. Ударная часть выполняется суживающейся кверху, а вершина ее (боек) -закругленной; за среднюю часть зубило держат во время рубки; рабочая (режущая) часть имеет клиновидную форму. Угол заострения выбирается в зависимости от твердости обрабатываемого материала.

Для наиболее распространенных материалов рекомендуются следующие углы заострения: для твердых материалов (твердая сталь, чугун) — 70°; для материалов средней твердости (сталь) ~ 60°; для мягких материалов (медь, латунь) ‘- 45°; для алюминиевых сплавов — 35°.

Рабочая и ударная части зубила подвергаются термической обработке (закалке и отпуску).

Степень закалки зубила можно определить, проведя напильником по закаленной части зубила: если напильник не снимает стружку, а скользит по поверхности, закалка выполнена хорошо.

Для вырубания узких пазов и канавок пользуются зубилом с узкой режущей кромкой — крейцмейселем. Такое зубило может применяться и для снятия широких слоев металла: сначала прорубают канавки узким зубилом, а оставшиеся выступы срубают широким зубилом.

Для вырубания профильных канавок (полукруглых, двугранных и др.) применяются специальные крейцмейсели- канавочники, отличающиеся только формой режущей кромки.

Слесарные молотки, используемые при рубке металлов бывают двух типов: с круглым и с квадратным бойком. Основной характеристикой молотка является его масса. Для рубки металлов применяют молотки массой от 400 до 600 г. Рубка металлов — операция очень трудоемкая. Для облегчения труда и повышения его производительности используют механизированные инструменты. Среди них наибольшее распространение имеет пневматический рубильный молоток. Он приводится в действие сжатым воздухом, который подается по шлангу от постоянной пневмосети или передвижного компрессора. При рубке металла нажимают курок, отжимающий золотник. Воздух, попадая через воздухопроводящие каналы, перемещает боек, который ударяет по хвостовищу зубила, вставленному в ствол. Во время рубки пневматический рубильный молоток держат обеими руками: правой — за рукоятку левой — за конец ствола, и направляют зубило по линии рубки.

Специфика формирования технологической части дипломного проекта

... с ограничением сроков реализации и оформления результатов. Роль технологической части дипломной работы Технологический раздел дипломной работы играет важнейшую роль в подготовке и оценке новоиспеченного специалиста. ... цикла и пр.). Какие источники информации кладут в основу технологической части дипломной работы? Технологическая часть ВКР представлена в виде всевозможных расчетов, схем и графиков, ...

5. Резание металла на заготовки

Технология резки и рубки представляет собой сложный процесс. В результате упругопластической деформации при обработке метала, происходящей под воздействием режущего инструмента, образуются новые поверхности.

резцом, фрезой, сверлом

Технология обработки материалов включает в себя последовательность действий:

- инструмент режущей кромкой внедряется в массу заготовки;

— при своем движении инструмент передней поверхностью давит на верхний слой металла и отрывает его от основной массы заготовки. При этом срезаемый слой претерпевает сложную пластическую деформацию и когда создавшиеся в этом слое напряжения превзойдут прочность металла, происходит относительный сдвиг частиц (скалывание) и образуется элемент

части припуска последовательно переходят в стружки.

Плоскость, в которой происходит скалывание элементов, называется плоскостью скалывания, а угол, образованный этой плоскостью и поверхностью резания — углом скалывания. Величина угла скалывания зависит от свойств материала, геометрии инструмента, режима резания и колеблется в пределах от 145 до 155°. Внутри каждого элемента стружки наблюдаются плоскости скольжения, образующие текстуру стружки.

Пластическая деформация распространяется также вглубь заготовки на некоторую величину, в результате чего возникает наклеп под обработанной поверхностью, образуются остаточные напряжения. Нагрев при резке стали также изменяет свойства срезаемого и поверхностного слоев заготовки.

Деформация металла срезаемого слоя заготовки увеличивается с увеличением его пластичности.

Геометрия резца также влияет на усадку: усадка увеличивается с увеличением радиуса при вершине резца и уменьшается с увеличением углов, а также с применением смазочно-охлаждающих жидкостей.

Технологический процесс обработки вследствие большого давления и высоких температур приводит к образованию в зоне резания наростов из сильно деформированных частиц металла заготовки, временно застаивающихся на передней поверхности резца. В процессе резки метала нарост увеличивается за счет новых наслаивающихся частиц, пока не сорвется и отойдет со стружкой (со стороны передней поверхности резца) или будет увлечен заготовкой со стороны задней поверхности резца).

Наросты возникают хаотично (до 200 раз в секунду), частота образования их зависит от пластичности и вязкости обрабатываемого металла, геометрии резца и скорости резания.

Образование наростов оказывает вредное влияние на процесс распиловки металла и качество обработки: увеличивает шероховатость обработанной поверхности, снижает точность обработки, может вызывать вибрации системы станок-приспособление-инструмент-деталь. Рациональная обработка резанием материалов предполагает, что с увеличением скорости резания частота образования наростов уменьшается, а при скорости резания 50-70 м/мин и выше наросты не возникают.

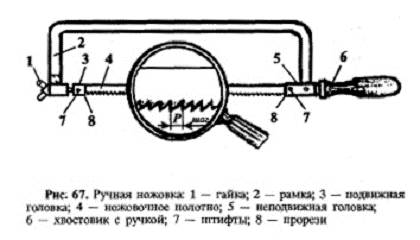

Заготовки из сортового проката разрезают слесарной ножовкой (рис. 67).

Основными деталями ножовки являются неразъемная рамка 2 (она может быть и разъемной, как на рис. 68), ножовочное полотно 4 и хвостовик с ручкой 6. Ножовочное полотно представляет собой тонкую полоску из инструментальной стали с двумя отверстиями на концах. На одной или двух кромках полотна нарезаны зубья, имеющие наклон в одну сторону. Ножовочное полотно крепится к рамке штифтами 7 и натягивается натяжной гайкой 1. При этом зубья должны быть направлены в сторону, противоположную ручке. Натяжение ножовочного полотна не должно быть очень сильным или очень слабым, так как это может привести к его поломке.

Поверхностное упрочнение металлов методом дробеструйной обработки

... опыт по дробеструйной обработке металлов. В 1958 г. Е.Д. Гущин, В.В. Савотченко, В.Н. Баханов, В.М.Иванов и С.П. Бортников создают одну из первых отечественных дробеструйную установку для упрочнения поверхности наклепом ...

Заготовку прочно закрепляют в тисках и в месте разрезания делают небольшой пропил трехгранным напильником, чтобы полотно не скользило по ее поверхности. Место разрезания располагают на расстоянии 10…15 мм от края губок.

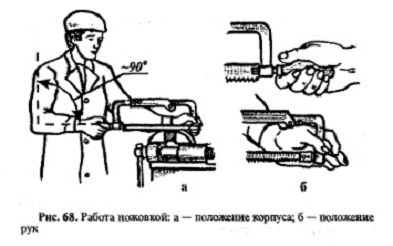

Во время работы нужно принять правильную рабочую позу и держать ножовку двумя руками (рис. 68).

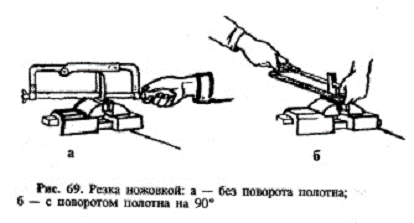

При движении ножовки вперед (рабочий ход) зубья режут металл, а при обратном движении (холостой ход) не режут. Поэтому при рабочем ходе нужно перемещать ножовку с легким нажимом на заготовку, а при холостом — без нажима. Ножовку следует перемещать по заготовке таким образом, чтобы в разрезании участвовала вся длина ножовочного полотна. В этом случае износ полотна будет равномерным по всей длине и полотно прослужит дольше. Резать полосовой металл легче по узкой стороне. Однако толщина полосы не должна быть меньше расстояния между тремя зубьями полотна, иначе зубья поломаются. Если же толщина заготовки меньше этого расстояния, то ее закрепляют в тиски между двумя деревянными брусками и затем разрезают. Если заготовка имеет большую длину и рамка упирается в ее торец (рис. 69, а) то ножовочное полотно поворачивают на 90° по отношению к рамке и продолжают работу (рис. 69, б).

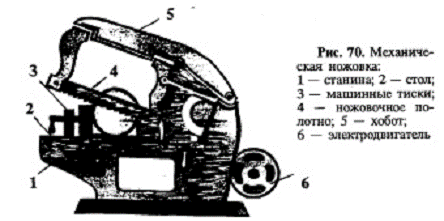

На предприятиях сортовой прокат режут с помощью механических ножовок (рис. 70), дисковых или ленточных пил.

Правила безопасности 1. Надежно закреплять заготовку в тисках. 2. Работать плавно, без рывков. 3. Ручка ножовки должна быть исправной и плотно насаженной на хвостовик. 4. Заканчивая резание, необходимо ослабить нажим на ножовку, поддержать часть заготовки, которую отрезаем. 5. Нельзя сметать стружку рукой. Нужно пользоваться специальной щеткой.

6. Правка и гибка заготовок

Ручную гибку производят в тисках с помощью слесарного молотка и различных приспособлений. Последовательность выполнения гибки зависит от размеров контура и материала заготовки.

Гибку тонкого листового металла производят киянкой. При использовании для гибки металлов различных оправок их форма должна соответствовать форме профиля детали с учетом деформации металла.

Выполняя гибку заготовки, важно правильно определить ее размеры. Расчет длины заготовки выполняют по чертежу с учетом радиусов всех изгибов. Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, припуск заготовки на изгиб должен составлять 0,6… 0,8 толщины металла.

При пластической деформации металла в процессе гибки нужно учитывать упругость материала: после снятия нагрузки угол загиба несколько увеличивается.

Технологический процесс изготовления детали «Корпус подшипника»

... предположение, что деталь «корпус подшипника», предназначена для установки подшипника, поверхность 2 - служит для установки стопорного кольца, поверхность 7,9- предназначена для установки подшипника, поверхность 15- для крепления крышки корпуса, отверстие ... по формуле Ким = Gg/Gз (2) где Gg - масса детали по чертежу, кг Gз - масса заготовки, кг Ким = 2.5/3,7 = 0,7> 0,6 - технологична Коэффициент ...

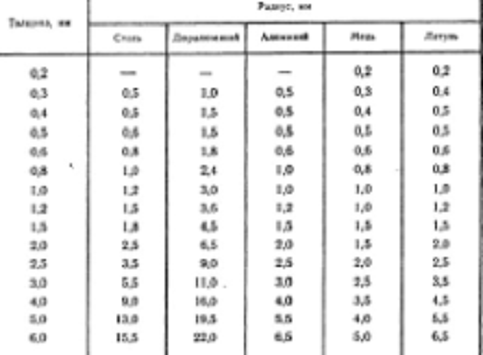

Изготовление деталей с очень малыми радиусами изгиба связано с опасностью разрыва наружного слоя заготовки в месте изгиба. Размер минимально допустимого радиуса изгиба зависит от механических свойств материала заготовки, от технологии гибки и качества поверхности заготовки (см. табл.).

Детали с малыми радиусами закруглений необходимо изготовлять из пластичных материалов или предварительно подвергать отжигу.

При изготовлении изделий иногда возникает необходимость в получении криволинейных участков труб, изогнутых под различными углами. Гибке могут подвергаться цельнотянутые и сварные трубы, а также трубы из цветных металлов и сплавов.

Гибку труб производят с наполнителем (обычно сухой речной песок) или без него. Это зависит от материала трубы, ее диаметра и радиуса изгиба. Наполнитель предохраняет стенки трубы от образования в местах изгиба складок и морщин (гофров).

При правке металла очень важно правильно выбрать места, по которым следует наносить удары. Силу удара необходимо соизмерять с величиной кривизны металла и уменьшать по мере перехода от наибольшего прогиба к наименьшему.

При большом изгибе полосы на ребро удары наносят носком молотка для односторонней вытяжки (удлинения) мест изгиба. Полосы, имеющие скрученный изгиб, правят методом раскручивания. Проверяют правку «на глаз», а при высоких требованиях к прямолинейности полосы — лекальной линейкой или на поверочной плите.

Металл круглого сечения можно править на плите или на наковальне. Если пруток имеет несколько изгибов, то правят сначала крайние изгибы, а затем расположенные в середине.

правка листового металла

При правке закаленного листового металла наносят несильные, но частые удары носком молотка по направлению от вогнутости к ее краям. Верхние слои металла растягиваются, и деталь выпрямляется.

Валы и круглые заготовки большого сечения правят с помощью ручного винтового или гидравлического пресса.

По приемам работы и характеру рабочего процесса к правке металлов очень близко стоит другая слесарная операция — гибка металлов. Гибка металлов применяется для придания заготовке изогнутой формы согласно чертежу. Сущность ее заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол.

Напряжения изгиба должны превышать предел упругости, а деформация заготовки должна быть пластической. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки.

7. Ручное опиливание поверхностей

Опиливание — это процесс снятия припуска напильниками, надфилями или рашпилями. Оно основано на ручном или механическом снятии с обрабатываемой поверхности тонкого слоя материала. Опиливание относится к основным и наиболее распространенным операциям. Оно дает возможность получить окончательные размеры и необходимую шероховатость поверхности изделия. Опиливание может производиться напильниками, надфилями или рашпилями. Напильники подразделяются на следующие виды: слесарные общего назначения, слесарные для специальных работ, машинные, для затачивания инструмента и для контроля твердости. Напильники изготавливают из инструментальной высокоуглеродистой стали У12А, У13А, а также из стали марок Р9, Р7Т, ШХ9, 111X15. Зубья напильника могут быть образованы насеканием, фрезерованием, нарезанием, протягиванием и точением методом обкатывания. Наиболее распространен способ насекания.

Проектирование изготовления и обработки детали «Основание»

Деталь «Основание» изготавливается из сплава алюминия АК-8 ГОСТ 1583-89 литьем под давлением, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. ... выпуска рассчитывается по формуле 1 , (1) где F - действительный годовой фонд времени работы оборудования, F = 4015 часов; N - годовая программа выпуска, N = 30000 штук. ( ...

Насечка напильников общего назначения двойная перекрестная, а у напильников для специальных работ — двойная и одинарная. Благодаря перекрестной насечке на опиливаемой поверхности не получается рисок от следов движения зубьев. Насекание зубьев производится на заготовках до их термической обработки. После насекания напильники закаливаются до твердости не ниже HRC 54. При ремонте износившихся напильников перед нанесением насечки производится отпуск и шлифовка поверхности напильников. Все напильники должны быть тестированы. В зависимости от формы различают следующие типы напильников: а — слесарные плоские тупоносые; б — круглые; в — полукруглые, г — квадратные; д — трехгранные; е — плоские остроносые; ж — ножовочные; з — овальные; и — линзовые; к — ромбические; л — полукруглые широкие; ж — рашпили, н — для опиловочных станков; о — для мягких металлов, а также выгнутые напильники.

По величине и густоте насечек в зависимости от числа насечек на 10 мм длины напильники разделяются на драчевые № 0, и 1, личные № 2 и 3 и бархатные № 4 и 5. Драчевый № 0 имеет самую грубую насечку. При длине драчевого напильника 100 мм число насечек на длине 10 мм составляет 14, в то время как бархатный № 5 имеет очень мелкую насечку — 56 насечек на 10 мм при той же длине напильника. Напильники бывают с единичной и двойной насечкой. Единичная насечка может быть с наклоном в одну сторону, наклонная с промежутками, волнистая, рашпильная. При опиливании поверхностей мягких металлов используют напильники с единичной насечкой. Двойная насечка характеризуется тем, что шаг (расстояние между вершинами двух соседних зубьев) не составляет целой величины, что предотвращает появление борозд на спиливаемой поверхности. Различают следующие виды опиливания: плоских и криволинейных поверхностей; угловых поверхностей; параллельных поверхностей; сложных и фасонных поверхностей. Выбор напильника зависит от вида материала, вида опиливания, величины снимаемого слоя и величины обрабатываемой детали. Например, при окончательной обработке куба, выполненного из стали с длиной грани 30 мм, нужно использовать напильник с двойной насечкой № 5 (бархатный) длиной 160 мм. При опиливании необходимо выполнять следующие правила техники безопасности: ручку на напильник надо насаживать прочно, чтобы во время работы она не соскочила и не поранила хвостовиком руку; тиски должны быть исправны, в них надо прочно закреплять изделие; верстак следует прочно укреплять, чтобы он не качался; при опиливании деталей с острыми кромками нельзя поджимать пальцы под напильник при его обратном ходе; стружку разрешается убирать только щеткой-сметкой; после работы напильники необходимо очищать от грязи и стружки металлической щеткой; не рекомендуется класть напильники один на другой, так как от этого портится насечка.

8. Сверление и зенкование

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Для сверления применяют спиральные сверла различных диаметров, электросверлилки и другие

Спиральное сверло состоит из рабочей части и хвостовика, которым оно закрепляется в шпинделе станка.

Рабочая часть сверла состоит из цилиндрической и режущей. На цилиндрической части расположены две винтовые канавки 4, которые предназначаются для отвода стружки в сторону. По краям канавок находятся ленточки 5. Они служат для уменьшения трения сверла о стенки отверстия в детали.

Режущая часть сверла состоит из конуса, на котором находятся две режущие кромки 3, поперечная кромка 1 и задняя поверхность 2. Угол заточки в зависимости от металла детали мо жет колебаться в пределах 110-150°.

— Хвостовики бывают двух типов: конические и цилиндрические. Конический хвостовик удерживает сверло в шпинделе благодаря трению, возникающему между конусом хвостовика и переходной конусной втулкой. Сверло с цилиндрическим хвостовиком укрепляют в шпинделе станка при помощи кулачкового патрона. Лапка — концевой часть сверла — служит упором при выбивании сверла из гнезда или патрона.

При работе сверло совершает вращательноё движение, во время которого срезается стружка металла, и поступательное перемещение, направленное вдоль оси вращения, при котором сверло углубляется в обрабатываемую деталь.

Высокая производительность и хорошее качество работы сверл возможны лишь при правильной их заточке, иначе сверло при работе будет смещаться с оси или его режущая часть будет ломаться. Затачивают сверла на заточных станках или вручную на наждачном круге. Правильность заточки проверяют шаблоном.

Ручная электросверлилка ИЭ1008 состоит из легкого литого корпуса 5, внутри которого помещается электродвигатель с редуктором и шпинделем, выходящим наружу. На конце шпинделя укреплен кулачковый патрон для крепления сверла диаметром до 9 мм. Настольный вертикально сверлильный станок корпусе имеется рукоятка для держания. Электросверлилка подключается в сеть через гибкий шнур, один конец которого постоянно связан с электродвигателем. На другом конце кабеля имеется вилка для подключения прибора к электросети. Кабель должен иметь, кроме силовых проводов, также заземляющий.

Настольный вертикально-сверлильный станок применяют в построечных мастерских при большом объеме работ. Станок устанавливают на массивном верстаке.

Чтобы просверлить в детали отверстие, зажимают деталь, устанавливают в патроне сверло требуемого диаметра, накернивают деталь в требуемом месте, включают станок, причем центр вращающегося сверла устанавливают на накрененное место. Затем, сообщив шпинделю необходимое усилие, начинают сверление.

Если во время работы сверло быстро затупляется в углах режущей кромки, это значит, что скорость резания велика и ее нужно уменьшить. Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на чрезмерную подачу. Чтобы сверло не ломалось и не тупилось, в конце сверления уменьшают подачу. Сверло работает лучше при большой скорости резания и малой подаче.

При перегреве сверла его охлаждают. При сверлении твердых металлов (стали) используют мыльную воду, мягких (алюминия, меди)-содовый раствор.

При работе с приводными сверлилками вращающиеся части их периодически смазывают маслом. Необходимо следить за состоянием гибких передач (на станкаХ) и состоянием питающего кабеля (на ручных электросверлилках).

По окончании работы следует убирать стружку и протирать все рабочие части станка, стол и станину.

При сверлении на станках и при помощи электросверлилок надо выполнять следующие правила техники безопасности. Шкивы, гибкие или зубчатые передачи должны быть надежно ограждены. При сверлении отверстий в мелких деталях нельзя удерживать эти детали в руках; надо закреплять в ручных или настольных тисках.

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой.

Зенкерование обеспечивает точность обработки отверстий в пределах 3-5-го классов точности и 4-6-го шероховатости обрабатываемой поверхности. Зенкерование — операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5- 3 раза больше, чем при сверлении.

По конструкции зенкеры бывают цилиндрические и конические. Цилиндрические зенкеры применяют для более точной обработки отверстий в заготовках, полученных литьем, штамповкой, а также после сверления. Цилиндрические зенкеры бывают цельные, насадные и со вставной твердосплавной пластинкой.

Для обработки отверстий диаметром 12-35 мм применяют зенкеры цельной конструкции, а для обработки отверстий диаметром в пределах 24-100 мм — насадные зенкеры. Для снятия фасок у отверстий, получения конических и цилиндрических углублений под головки винтов и, заклепок и т. п. применяют зенкование.

Зенковки цилиндрические применяют для обработки цилиндрических гнезд. Для достижения соосности с точно обработанными отверстиями зенковки имеют направляющую цапфу. Зенковки конические применяют для обработки конусных гнезд центровых отверстий. Конусная часть зенковки может быть заточена под углом 60, 90 и 120°.

Отверстия припуски на зенкерование должны составлять: для зенкеров диаметром до 25 мм — 1 мм, диаметром от 26 до 35 мм — 1,5 мм и диаметром от 36 до 45 мм — 2 мм.

Развертывание. Отверстия, полученные сверлением, часто для обеспечения высокой точности подвергают дополнительной обработке — развертыванию. Развертка в отличие от сверла и зенкера снимает очень небольшой слой металла (припуск) в пределах десятых долей миллиметра.

9. Нарезание резьбы

Нарезание резьбы является одной из основных технологических операций, которые используются в металлообработке. От скорости, точности и качества нарезания резьбы всегда зависит не только общая эффективность производства, но и характеристики уже готовой продукции.

Нарезание резьбы наружного типа производится с применением плашки, используются также резцы токарные, а для внутренней резьбы применяется метчик. Для получения резьбы деформированием (накатыванием) раскатник или бесстружечный метчик.

Метчик ручной и метчики машинные

Метчик представляет собой винт с прямыми или винтовыми канавками, образующими режущие кромки. При нарезании крупной резьбы используют специальные комплекты, куда входит уже не один метчик, а нескольких, отличающихся размерами. Метчик может использоваться на токарных и сверлильных станках и обрабатывающих агрегатах, где с помощью специального патрона наш метчик надежно закрепляется для дальнейшей работы.

Ручной метчик можно, пожалуй, назвать одним из самых распространенных видов инструмента для получения резьбы. Прямая канавка, которую имеет метчик, очень удобна для отвода стружки из зоны резания. Существуют различные варианты исполнения данного инструмента: метчик для конических отверстий, метчик для сквозных и глухих отверстий.

Многие метчики машинные изготавливаются с использованием специальных сплавов, что обеспечивает им повышенную надежность и прочность. Все метчики машинные, как и другие инструменты из нашего каталога отличаются значительным ресурсом работы, продукция долговечна и удобна в использовании.

Токарные патроны: безопасность работы на станке будет обеспечена

Одним из востребованных продуктов является токарный патрон для фиксирования заготовки во время обработки на станке. Удобные и надежные токарные патроны представляют собой трубку со специальным зажимом, причем мы можем предложить Вам множество видов этого изделия.

По количеству удерживающих зажимов токарный патрон бывает трех- и четырехкулачковый, существуют и другие типы деления. В зависимости от требуемых технических характеристик токарный патрон может быть клинореечным, механизированным клиновым, предназначенным для автоматического оборудования и так далее.

Плашки, нарезание резьбы

Резьбовое соединение является одним из самых распространенных видов соединения различных деталей. Оно прочно, а значит и надежно. Такой вид соединения прекрасно подходит для многих конструкций, например, для труб. Однако для того, чтобы соединить подобным образом трубы, необходимо выполнить нарезание резьбы на них. Если можно осуществить такую работу вручную, понадобятся плашки. Кроме того, нарезание резьбы можно выполнить вручную и на болтах, и на шпильках или винтах. Плашки для операций по нарезанию резьбы бывают цельными, раздвижными, круглыми и разрезными. Кроме того, резьба может нарезаться квадратными, призматическими или шестигранными плашками. Наиболее универсальны устанавливаемые в клуппах раздвижные инструменты, а разрезные и цельные не дают высокой точности резьбы.

Изготавливаются инструменты из закаленной или другой специальной стали. При этом процесс нарезания резьбы и его качество во многом зависят от геометрии лезвий плашек. В процессе работы материал винта выдавливается наружу, следовательно, чтобы не произошло повреждение плашки, необходимо, чтобы стержень имел диаметр меньше наружного диаметра резьбы. Обычно при таких операциях, как нарезание резьбы, применяемая мастером плашка устанавливается в специально предназначенный для этого держатель.

10. Притирка

Опиливания, зачистки и шабрения поверхностей зачастую бывает недостаточно, чтобы достигнуть достаточно плотного прилегания деталей друг к другу. Поэтому в процессе сборки механизмов слесари прибегают к притирке (доводке) поверхностей с использованием абразивных порошков и паст. В процессе притирки деталям сообщается наиболее точный размер за счет снятия очень малого припуска (около 0,05 мм).

Притиркой можно достичь такого плотного прилегания поверхностей, что соединение будет гидронепроницаемым. Сразу стоит оговориться, что далее речь пойдет о ручной притирке, ибо вряд ли домашняя мастерская может быть оснащена специальными механическими притирочными станками. Притирку можно производить двумя способами: одной деталью о другую (так притирают в основном криволинейные прилегающие друг к другу поверхности — клапаны, пробки и пр.) или деталью о притир (так доводят фланцы, крышки и пр.).

В качестве притиров используются плиты, бруски или другие детали, сделанные из более мягкого материала, чем сами притираемые элементы (например, для притирки стальных деталей используются чугунные притиры, для притирки деталей из цветных металлов — стеклянные притиры).

Притирка, подобно шабрению, осуществляется в два этапа: предварительная притирка (предназначенные для этого притиры имеют на своей поверхности канавки, куда собирается металлическая стружка) и окончательная — доводка (она производится притирами с гладкой поверхностью).

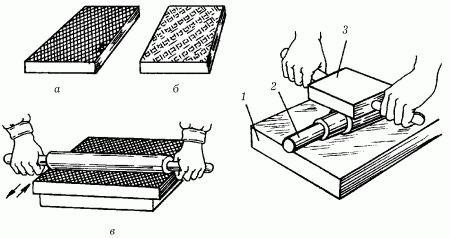

В качестве притирочных порошков используются: корундовый, карборундовый, наждачный порошки, окись железа, алюминия, хрома, толченое стекло. Зернистость абразивных порошков — от М40 до М7. В качестве смазки применяются олеиновая кислота, машинное масло, керосин, скипидар, техническое сало. При доводке вместо абразивных порошков используются пасты, в частности паста ГОИ. Нанесение притирочных порошков на притиры (или на поверхности деталей, если притирка осуществляется одной деталью о другую) называется шаржированием и осуществляется двумя способами: во-первых, абразивный порошок можно вдавить в притир стальным закаленным валиком, после чего лишний порошок удалить, а поверхность притира смазать; во-вторых, притир можно смазать и уже поверх смазки насыпать абразивный порошок и вдавить его валиком. Притирочная паста наносится на поверхность притира тонким слоем без вдавливания. Перед шаржированием поверхность притира предварительно промывают керосином и начисто протирают. По плоскому притиру с легким нажимом прокатывают стальной закаленный валик (рис. 37, в).

Если шаржируется круглый притир, то притирочную массу наносят на две стальные закаленные плиты и притир прокатывают между ними (рис. 37, г).

После шаржирования, когда абразивные зерна вдавлены в поверхность притира, избыточную притирочную массу убирают.

Рис. 37. Притиры и шаржирование притиров: а — плоский притир с канавками; б — плоский притир без канавок; в — шаржирование плоского притира; г — шаржирование круглого притира: 1 — нижняя стальная закаленная плита; 2 — притир; 3 — верхняя стальная закаленная плита.

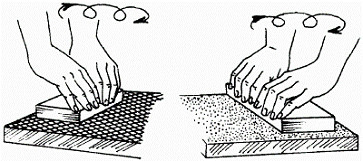

Притирка плоских поверхностей происходит следующим образом: деталь обрабатываемой стороной накладывают на подготовленную плоскость притира (или другой притираемой детали) и производят 20-30 сложных кругообразных движений с сильным нажимом. Траектория движений должна быть действительно сложной (даже можно сказать — хаотичной), чтобы они не накладывались друг на друга. Скорость движений должна быть приблизительно 20 м/мин (рис. 38).

Рис. 38. Притирка плоских поверхностей: а — предварительная; б — окончательная.

Затем отработанную притирочную массу убирают с поверхности притира и детали и наносят новый слой (зернистость используемого порошка на этот раз должна быть меньше).

Таким образом чередуют притирочные движения с заменой притирочного слоя до получения соответствующего вида изделия (при последних подходах абразивный порошок заменяют пастой: сначала грубой, затем средней и в последнюю очередь тонкой. Окончательную притирку (доводку) осуществляют без нанесения пасты, а лишь со смазыванием притира смесью керосина и машинного масла. Если заготовка очень тонкая в сечении и ее неудобно двигать по притиру, то ее закрепляют на деревянном бруске и перемещают по плите вместе с ним. Притирка узких граней деталей или мелких заготовок производится пакетом. Несколько заготовок с помощью струбцин соединяют в пакет и притирают как широкую поверхность. Для этой цели можно использовать стальные или чугунные направляющие бруски или призмы. Притирка криволинейных поверхностей имеет свои особенности. Чаще всего криволинейные поверхности двух деталей взаимосоприкасаемы, при этом одна из поверхностей выпуклая, а другая вогнутая (например, пробка и гнездо под нее, вместе составляющие самоварный краник), поэтому притирку этих поверхностей производят одна об другую. Пробку смазывают и присыпают абразивным порошком, вставляют в гнездо и вращают попеременно в разные стороны приблизительно на 1/4 оборота 5-6 раз, после чего делают полный оборот пробки вокруг ее оси. Чередование притирки с заменой притирающих материалов аналогично притиранию широких плоских поверхностей. Проверку точности притирки можно осуществить с помощью грифельного карандаша: наносят линию на одну из притертых поверхностей и проводят ею по другой притертой поверхности. При удовлетворительном качестве притирки карандашная линия равномерно стирается или смазывается по всей длине. В завершение операции притирки (доводки) детали при необходимости обрабатывают полировальниками — эластичными кругами из фетра или войлока. В качестве механического привода полировальника может выступать двигатель от бормашины или электрическая дрель. Полировку производят очень тонкими абразивными порошками со связкой из вазелина, говяжьего сала, воска или полировальными пастами.

Механическая обработка металлов

11. Токарные работы

Токарная обработка (точение) — наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ. Снятие стружки с поверхности вращающейся заготовки осуществляется режущим инструментом, основным элементом которого является клин, заостренный под углом. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Для обработки заготовки необходимо установить наиболее рациональные режимы резания, т.е. скорость резания, подачу и глубину резания.

Скоростью резания и (м/с или м/мин) называют путь режущей кромки инструмента относительно обрабатываемой заготовки в направлении главного движения за единицу времени.

Подачей S (мм/об) называют путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один оборот заготовки. Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент перемещается перпендикулярно этой оси.

12. Фрезерные работы

Фрезерование (фрезерная обработка) — обработка материалов резанием с помощью фрезы. Фреза совершает вращательное, а заготовка — преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы. Фрезеровать заготовки можно при установке на столе одной заготовки или группы заготовок (множественная обработка).

Кроме того, применяют позиционное фрезерование, непрерывное фрезерование, фрезерование набором фрез, одновременную обработку заготовок несколькими фрезами.

Фрезерование одной заготовки применяется главным образом в единичном производстве или при обработке крупногабаритных заготовок. Фрезерование нескольких заготовок обеспечивает сокращение как машинного, так и вспомогательного времени.

Различают две разновидности множественного фрезерования: последовательное и параллельное (рядами).

При последовательном фрезеровании одной фрезой или набором фрез обрабатывают заготовки, установленные в один ряд (в направлении перемещения стола. При параллельном методе заготовки, установленные в два или несколько параллельных рядов, обрабатывают одновременно одной фрезой или набором фрез.

Позиционное фрезерование является одним из прогрессивных методов обработки.

Существуют два вида позиционного фрезерования: фрезерование с применением специальных или универсальных поворотных столов и маятниковое фрезерование с подачей в обе стороны, не требующие применения поворотных приспособлений. На столе фрезерного станка устанавливают поворотный стол с двумя одинаковыми приспособлениями для закрепления заготовок. В то время как в приспособлении заготовку фрезеруют, в приспособлении устанавливают следующую заготовку. При этом способе большая часть вспомогательного времени на установку заготовки и снятие обработанной детали совмещается с машинным временем.

13. Строгальные работы

Строгальная операция эффективно применяется для снятия припуска и придания металлическим заготовкам необходимой формы, заданной гладкости и точности поверхностей. Суть процесса состоит в снятии стружки различной толщины с поверхности металлической заготовки специальными резцами.

Обработке подлежат плоскости различного расположения (вертикальные, горизонтальные, параллельные, перпендикулярные, наклонные), а также криволинейные поверхности сложных геометрических форм, фасонные поверхности. Строганием также можно выполнять различные пазы и канавки.

Оборудование для выполнения

Строгальная операция выполняется на станках строгальной группы, которые классифицируются в соответствии с технологическими особенностями, характером работы и компоновкой. Для некоторых строгальных операций используются специализированные станки, ориентированные на конкретные задачи. Конечно же, самыми распространенными считаются станки универсальной группы — на них можно выполнять практически все строгальные операции.

Группа универсальных станков представлена поперечно-строгальными и продольными станками. Их технические характеристики адаптированы под обработку крупногабаритных или небольших заготовок.

Заготовка закрепляется неподвижно на столе, а гидравлическая или механическая передача приводит стол в возвратно-поступательное движение. Резец, обрабатывающий плоскость снятием стружки, остается неподвижным.

По качеству и точности получаемой поверхности, а также экономичности процесса продольно-строгальная обработка опережает фрезерование. Причем продольно-строгальная операция применима для некоторых задач, которые фрезерованием выполнить невозможно или невыгодно. Особенно экономичным оказывается выполнение единичных или небольших партий заказов. Ведь переналадка станка и установка заготовки не требует много времени и сил.

Поверхности заготовок средних размеров и мелкие обрабатываются на поперечно-строгальных станках, где главное возвратно-поступательное движение совершает резец. Стол с закрепленной на нем заготовкой двигается в поперечном направлении горизонтально и вертикально. Вертикальные и наклонные плоскости обрабатываются при неподвижном столе. Привод, как и у продольно-строгальных станков механический или гидравлический (более точный).

Поперечно-строгальная операция может использоваться не только для снятия стружки с наклонных, горизонтальных или вертикальных плоских и фасонных поверхностей, но и для вырезания канавок, уступов, пазов или выемок.

14. Шлифовальные работы

слесарный металл токарный фрезерный

Шлифовка — это процесс окончательной обработки деталей путём снятия с них тонкого слоя материала вращающимся абразивным элементом. Шлифовальные работы позволяют добиться высокой точности обработки металла, снимая слои материала с крайне высокой точностью. Как правило операция шлифовки детали является окончательной в технологическом процессе механообработки деталей.

Шлифовальные станки классифицируют по принципу действия и расположению детали. Различают круглошлифовальный, плоскошлифовальный, бесцентрошлифовальный и внутришлифовальный и др. виды станков.

Станки шлифовальной группы современных моделей предназначены для изготовления деталей с малыми отклонениями формы, размеров, малыми параметрами шероховатости поверхности и отличаются высокой производительностью. При шлифовании главным движением резания является движения

Различают шлифование периферией абразивного круга и торцом круга, в первом случае режущей частью является наружная поверхность круга, а во втором случае — торец круга.

В зависимости от расположения и формы обрабатываемой заготовки шлифование подразделяют на следующие виды:

- Наружное шлифование, когда обрабатывается наружная поверхность заготовки,

- Внутреннее шлифование, когда обрабатывается внутренняя поверхность заготовки,

- Плоское шлифование, когда обрабатывается плоская поверхность,

- Профильное шлифование, когда обрабатывается поверхность, образующая которой представляет кривую или ломаную линию.

Тепловая практика

15. Медницко-жестянные работы

Обработка жести составляет предмет нескольких ремесел. Жестянщики обычно занимаются и лужением, и часто соединяют свое мастерство с лакировальным, чтобы выпускать изделия в окончательно отделанном виде. Главным инструментом для жестянщика служит молоток, стальной или деревянный, которым работают на стальной наковальне соответственной формы или на деревянном чурбане. Удар стальным молотком по металлическому листу, лежащему на стальной наковальне, плющит и производит на плоском листе шишку, вогнутую со стороны удара, потому что нетронутые ударом части листа не дают материалу возможности раздаваться по сторонам. Удар же по свесившемуся с наковальни краю листа только сгибает его; при этом вогнутая сторона претерпевает сжатие, а выпуклая растягивается. Удар между деревом и сталью тоже не расплющивает металл, а, смотря по обстоятельствам, только сгибает его, растягивает или даже утолщает, «осаживает». Эти три процесса, обуславливающие все приемы для придания формы тонкому листовому металлу, удаются только на мягком, отожженном металле; когда от самой обработки он станет упругим, «крепким», приходится или отжечь работу, или приостановить дальнейшее изменение формы под опасением получить трещины. Поэтому-то белая жесть, которую нельзя отжигать, и железо для кровельной работы, которое отжигать неудобно, должны быть из особенно хорошего, мягкого сорта железа или стали.

Медницкие работы:, Обработка листового материала слесарными методами., Пайка легкоплавкими и тугоплавкими припоями: котлы, трубопроводы холодильных установок, и др., Чеканка и выколотка., Лужение изделий.

Профессия жестянщика в современных условиях одна из ведущих в производстве фасонных частей (отводы, утки, переходы, тройники, крестовины и т. п.) воздуховодов для промышленной вентиляции и производстве монтажа систем промышленной вентиляции. Жестянщики работают на машиностроительных предприятиях по ремонту вентиляции, а также изготовляют различного рода ограждения к станкам, машинам и т. п.

16. Кузнечные работы

Горячую обработку металла, т. е. обработку металла в нагретом состоянии, производят в тех случаях, когда под действием усилий нужно изменить форму металла без разрушения. Такая обработка металла в нагретом состоянии называется ковкой.

При изготовлении санитарно-технических деталей ковку используют сравнительно мало, ее применяют лишь для изготовления ручного инструмента, средств крепления трубопроводов и нагревательных приборов, а также при выполнении ремонтных работ.

Существует два основных метода ковки: свободная ковка и ковка штамповкой.

Свободную ковку выполняют с помощью плоских бойков и вспомогательного инструмента, под действием ударов которых металл деформируется и свободно изменяет свои размеры.

Свободную ковку можно выполнять на приводных молотах и вручную. Все основные кузнечные операции при свободной ковке заключаются в обработке нагретого металла ударами бабки молота или ручного инструмента для получения поковок или изделий определенной формы и требуемых размеров.

Все кузнечные операции при ручной ковке выполняют на наковальне с применением следующих инструментов: гладилки, обжимок, кувалды, ручника, кузнечных зубил, пробойников и клещей.

Протяжка — операция, при которой заготовка под действием ударов удлиняется и поперечное сечение ее уменьшается. Протяжку производят на гладкой стороне наковальни с помощью обжимки или на роге наковальни.

Осадка — операция, при которой увеличивается поперечное сечение заготовки за счет уменьшения ее длины. Осадка называется полной, если увеличивается все сочен не за счет всей длины, и местной, если увеличивается сечение конца заготовки или середины ее. Местную осадку называют высадкой. При высадке нагревают ту, часть заготовки, которую нужно увеличить в поперечном сечении. Осадку производят ударами кувалды.

Загиб — операция, при которой часть заготовки загибают под заданным углом к другой части заготовки. Загиб производят на наковальне, с которой загибаемая часть должна свешиваться так, чтобы вершина угла изгиба совмещалась с краем наковальни. Удары кувалдой наносят по свисающей части, удерживая заготовку на наковальне клещами и ручником, а большую заготовку- клещами и другой кувалдой, которую держит еще один рабочий. Угол загиба проверяют по шаблону.

При ковке необходимо выполнять следующие правила техники безопасности: работать в кожаных рукавицах и брезентовых костюмах; надевать кожаные фартуки и предохранительные очки; применять исправный инструмент; клещи должны соответствовать форме материала; плотно укладывать материал на наковальню; складывать горячие поковки в определенное место; не загромождать проходы в кузнице; осторожно заливать поковки, чтобы образовавшимся паром не обжечь руки и лицо; при осадке конца трубы противоположный конец ее закрывать пробкой.

Термическая обработка металлов и сплавов изменяет физические свойства металлов. Заключается она в том, что металл или сплав нагревают до определенной температуры, выдерживают при заданной температуре, а затем подвергают охлаждению.

В зависимости от температуры нагрева и режима охлаждения термическая обработка делится на следующие виды: отжиг, нормализация, закалка и отпуск.

Металлы и металлические изделия на производстве нагревают в специальных термических печах, ваннах и в кузнечных горнах.

Отжиг стали производят для уменьшения ее твердости, затрудняющей обработку. Отжиг приводит также к уничтожению внутренних напряжений, вызывающих при механической обработке появление трещин и коробление. В результате отжига улучшается структура стали, что способствует улучшению качества ее дальнейшей термической обработки.

При отжиге сталь нагревают до 740-850° (чем больше углерода содержит сталь, тем ниже температура отжига).

После некоторой выдержки при этой температуре сталь в течение многих часов охлаждают.

Нормализация стали отличается от отжига более быстрым ее охлаждением на воздухе. В результате нормализации сталь приобретает более высокие механические свойства, чем после отжига.

Закалка придает стали высокую твердость. При закалке сталь нагревается до той же температуры, что и при отжиге, выдерживается некоторое время при этой температуре, а затем быстро охлаждается опусканием в холодную или теплую воду, машинное масло, нефть, раствор поваренной соли и другие охлаждающие жидкости.

В воде производят закалку инструментов, имеющих несложную форму и изготовленных из углеродистой инструментальной стали. В воде закаливают также изделия из углеродистой конструкционной стали. В горячей воде и в масле производят закалку пружин и других изделий, которые должны обладать высокой упругостью.

Мягкие стали, содержащие мало углерода, не закаливаются, то есть не изменяют механических свойств при закалке.

Конструкционные и инструментальные углеродистые стали значительно увеличивают при закалке свою твердость, но становятся при этом хрупкими и обладают невысокими ‘Механическими свойствами.

Отпуск закаленной стали позволяет уничтожить или значительно уменьшить ее хрупкость, иными словами придать стали вязкость.

Для отпуска детали сталь нагревают до температуры от 150 до 680° (чаще всего — 220-300°), выдерживают при этой температуре и охлаждают в воде или масле (скорость охлаждения при отпуске на структуре углеродистых сталей не сказывается).

Ниже в таблице приведены температуры закалки и отпуска для некоторых инструментов, изготовленных из углеродистой инструментальной стали.

18. Сварочные работы:

а) электросварочные работы

Сваркой называется неразъемное соединение двух или более деталей, с помощью электрического тока присадочного материала (электрод).

Широкое применение получила ручная дуговая сварка из-за своей простоты и доступности применения. Электрический ток для сварки вырабатывается сварочным трансформатором, который служит для преобразования высокого напряжения эл. сети (220в — 380в) в низкое напряжение вторичной эл. цепи. Кроме трансформатора для сварки металла требуется присадочный материал или электроды.

Электроды состоят из металлического стержня, предназначенного для проведения эл.тока и формирования сварочного шва, и обмазки предназначенной для защиты шва от воздействий окружающей среды, стабильного горения дуги раскисления расплавленного металла сварочной ванны, легирование металла, для связывания составляющих покрытия и образования шлака, который должен обладать определёнными физико-химическими данными. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в

б) газосварочные работы

Резаки для ручной резки служат для смешения горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода. Ручные резаки для газовой резки классифицируются по следующим признакам:

по роду горючего газа, на котором они работают: для ацетилена, газов-заменителей, жидких горючих;

- по принципу смешения горючего газа и кислорода на инжекторные и безинжекторные;

- по назначению — на универсальные и специальные;

- по виду резки для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время широкое применение получили универсальные резаки. К универсальным резакам предъявляются следующие основные требования: возможность резки стали толщиной от 3 до 300 мм в любом направлении, устойчивость против обратных ударов, малая масса и удобство в обращении. Как и сварочные горелки, резаки имеют инжекторное устройство, обеспечивающее нормальную работу горючего газа в диапазоне давлений 0,03-1,5 кгс/см2. Инжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода и специальную головку, которая включает в себя два сменных мундштука — внутренний и наружный.

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы: ацетилен, МАФ, пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным (науглероживающим), это регулируется соотношением кислорода и горючего газа.

Список используемой литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/slesarnaya-obrabotka-metallov/

- Слесарное дело. Е.М.Муравьев, 1990, изд. «Просвещение»

- Слесарно-инструментальные работы.

С.П.Григорьев, 1975, изд. «Машиностроение»

- Токарная обработка. В.Н.Фещенко, Р.Х.Махмутов, 1990, изд. «Высшая школа»

- Фрезерное дело.

Ф.А.Барбашов, 1975, изд. «Высшая школа»

- Санитарно-технические работы. Ф.И.Грингауз, 1975, изд. «Высшая школа»

- Техническое творчество. 1955, изд. ЦК ВЛКСМ «Молодая Гвардия»

- Слесарное дело.

Практическое пособие для слесаря. Е.М. Костенко, 2006.

- Практические работы по слесарному делу. Н.И.Макиенко, 1982, изд. «Высшая школа»

- Слесарь механосборочных работ.

А.М.Крысин, И.З.Наумов, 1983, изд. «Высшая школа»

- Справочник молодого слесаря. Б.И.Жарковский, 1991, изд. «Высшая школа»

- Слесарь по ремонту автомобилей.

А.С.Кузнецов, 2011, изд. «Академия»

- Газовая сварка и резка металлов. Учебное пособие. И.И.Соколов, 1976.

- Справочник фрезеровщика.

А.П.Оглобин, 1962, изд. «Машгиз»

- Справочник шлифовщика. В.А.Кащук, А.Б.Верещагин, 1988, изд. «М: Машиностроение»

- Медницко-жестяницкие работы.

А.Г.Егиазаров, 1978, изд. «Высшая школа»