Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Испытания сцепления

При дорожных и стендовых испытаниях исследуют как все сцепление, так и отдельные его детали: измеряют момент трения сцепления, коэффициент надежности при повышенных частотах вращения, балансировку сцепления, термостойкость фрикционных накладок, а также определяют характеристики демпфера крутильных колебаний, механизма выключения сцепления, нажимных пружин и фрикционных материалов. Кроме того, в тех случаях, когда сцепление работает при напряженном тепловом режиме, проводят исследование вентиляции картера сцепления.

При определении долговечности сцепления устанавливают износостойкость фрикционных накладок и долговечности нажимных пружин, деталей механизма выключения сцепления, демпфера крутильных колебаний и ведомого диска сцепления и картера сцепления.

Перед испытаниями проверяют соответствие испытываемого сцепления техническим условиям. При новом ведомом диске сцепления проводят его приработку следующим образом. На стенде, включая 50-100 раз сцепление, обеспечивают при каждом включении работу буксования, соответствующую трога-нию автомобиля с места в тяжелых дорожных условиях. При дорожных испытаниях осуществляют пробег определенной длины (100-200 км) при регламентированном режиме движения (2-3 включения сцепления на километр пробега, включая трогание с места).

После приработки поверхность прилегания ведомого диска сцепления должна составлять не менее 80%.

Контролируют фрикционные свойства материала накладок ведомого диска двумя способами: определением момента трения сцепления в сборе и коэффициента трения материала накладки.

Лабораторные испытания

В лабораторных условиях механизм сцепления в сборе, его привод, а также их отдельные элементы, например ведомый диск, проходят все необходимые контрольные обмеры и взвешивание, а вращающиеся детали подвергают балансировке. Определяют упругие деформации элементов нажимного механизма при полном включении сцепления, которые могут повлиять на перемещение нажимного диска. Для этого замеры производят индикаторами при установке сцепления на специальной плите. Указанные деформации не должны вызывать изменение хода нажимного диска более чем на 10% по отношению к теоретическому. Определяют толщину ведомого диска под нагрузкой и без нее, а также проверяют параллельность торцов ведомого и нажимного дисков для обеспечения свободного их вращения при выключенном сцеплении.

Технология дорожного строительства

... коэффициент сцепления может составлять всего 0,1-0,2. Большое разнообразие условий образования зимней скользкости на дорогах существенно усложняет разработку методов ее прогнозирования и технологии ликвидации. ... в Скорость гололедообразования зависит от тепловых свойств.одежды и полотна. Чем «теплее» дорожная конструкция (больше R), тем медленнее остывает покрытие после внезапного похолодания, тем ...

Основными характеристиками, которые снимают в лабораторных условиях, являются: а) коэффициент запаса сцепления; б) характеристика нажимного механизма сцепления; в) характеристика демпфера ведомого диска сцепления.

Все эти характеристики можно определять на любом стенде, снабженном механизмами для нагружения крутящим моментом и осевым усилием, а также измерительными устройствами крутящего момента и угла закручивания, осевого усилия и перемещения.

Коэффициент запаса сцепления определяют путем измерения крутящего момента, при котором начинается проскальзывание ведомого диска относительно ведущих частей сцепления, закрепленных неподвижно. Перед снятием этой характеристики поверхность фрикционных накладок ведомого диска подвергается приработке к рабочим поверхностям маховика и нажимного диска на режимах, указанных ниже. Крутящий момент измеряют при полном включении сцепления и вращении ведомого диска в двух направлениях с частотой вращения 1-2 об/мин.

В некоторых случаях, особенно при испытаниях центробежных сцеплений, вследствие влияния центробежных сил на передаваемый крутящий момент коэффициент запаса сцепления определяют при вращении сцепления с различной частотой вплоть до максимальной. При этом о начале проскальзывания судят, сравнивая показания двух тахометров, установленных на ведущей и ведомой частях сцепления.

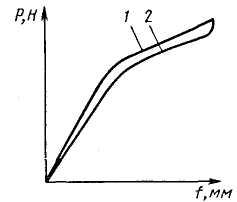

Для снятия характеристики нажимного механизма устанавливают зависимость усилия на рычагах от их перемещения. Усилие может создаваться механическим или пневматическим устройством. Усилие на рычагах определяют по динамометру, а их перемещение — индикаторами часового типа. По окончании эксперимента строят зависимости усилия ? на рычагах нажимного диска от их перемещения f. Петля характеризует потери на трение в шарнирах нажимного диска.

1 — нагружение; 2 — разгрузка

Рис.1 Характеристика нажимного механизма сцепления

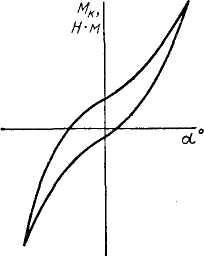

Характеристика демпфера ведомого диска представляет собой зависимость угла перемещения ? диска от крутящего момента ?. При снятии этой характеристики ступицу диска укрепляют на шлицах неподвижно закрепленного вала, а к диску прикладывают крутящий момент. Угол перемещения определяют с помощью индикатора часового типа. Эксперимент проводят при постепенном вначале увеличении, а затем при уменьшении крутящего момента через каждые 1 /2 град, поворота диска, далее строят график, в координатах крутящий момент ? и угол поворота ? диска. Площадь петли гистерезиса характеризует способность демпфера гасить колебания (Рис.2)

Рис.2. Характеристика демпфера ведомого диска сцепления

Основными характеристиками привода, которые снимают в лабораторных условиях, являются к. п. д. привода, а также зависимость перемещения нажимного диска от хода педали сцепления. К. п. д. привода оценивается по отношению работы, потребной на перемещение нажимного диска ко всей затраченной работе. После снятия перечисленных выше характеристик механизм сцепления в сборе, а также наиболее уязвимую его часть — ведомый диск с фрикционной обшивкой — подвергают испытаниям на центрифуге, в процессе которых определяется прочность деталей к воздействию центробежных сил. При этом ведомые диски и сцепление в сборе легковых автомобилей проверяют при частоте вращения в 2 раза, а грузовых автомобилей в 1,3-1,5 раза превышающей максимальную частоту вращения коленчатого вала двигателя. Испытания длятся обычно 15 мин. Перед началом испытаний сцепление или отдельно ведомый диск с накладками нагревают до температуры 200-300° С. По окончании испытаний детали тщательно осматривают с целью обнаружения возможных повреждений.

Разработка стенда по проверке, испытанию и диагностике генераторов ...

... масса - 50 кг, габаритные размеры - 565х750х525 мм. Стенд для диагностики генераторов и стартеров MD1 На рисунке 1.4 представлен стенд для диагностики генераторов и стартеров MD1. Рисунок 1.4-Стенд MD1 Стенд MD1 предназначен для проверки ... (количество оборотов двигателя) параметров испытаний. Предусмотрена возможность установки USB модуля (в версии PRO Print) для подключения к компьютеру и принтеру. ...

Испытания на надежность, включая испытания на долговечность и износостойкость механизма сцепления в сборе и отдельных его элементов, проводят, как правило, на стендах, снабженных инерционными массами, момент инерции которых соответствует моменту инерции вращающихся и поступательно движущихся масс автомобиля. При этом величина ведущей инерционной массы, соединенной с электродвигателем стенда, обычно значительно превышает величину ведомой массы. Ведомую (нагрузочную) массу подбирают по суммарному значению вращающихся частей трансмиссии с колесами и поступательно движущейся массы автомобиля, приведенной к массе ведомого диска сцепления с учетом передаточного числа силовой передачи. Ведомая масса состоит из набора дисков с целью возможности регулирования режимов нагружения сцепления.

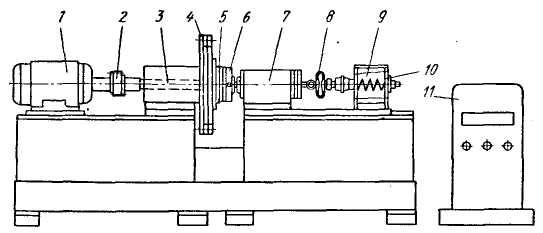

Испытания заключаются в периодическом включении сцепления и разгона ведомой инерционной массы до частоты вращения, равной частоте вращения ведущей, после чего сцепление выключают и осуществляют торможение ведомой массы. Затем цикл повторяется. Надежность сцепления лимитируется стойкостью фрикционных накладок и других деталей, подверженных износу и усталостным поломкам. Поэтому в практике заводов большой объем составляют испытания отдельно фрикционных колец, шарниров рычагов нажимного диска, пружин и выжимных подшипников, в процессе которых определяется усталостная прочность, термостойкость, износостойкость, а для накладок еще и стабильность коэффициента трения и другие параметры. Фрикционные накладки испытывают на стенде, схема которого дана на рис. 3.

Рис. 3. Схема стенда для испытаний фрикционных накладок сцепления

Стенд имеет электродвигатель 1, который через муфту 2 приводит в движение вал 3. На валу установлены инерционные массы и маховик 4, к которому прикрепляют испытуемую фрикционную накладку 5. С другой стороны накладка прижимается нажимным диском 6, соединенным с оптическим или тензометрическим торсиометром 7 для замера крутящего момента. Накладку прижимает прижимное устройство 9 с пневматическим цилиндром 10 выключения. Усилие, создаваемое пружиной, контролируется динамометром 8. На этом стенде нагрузочной массой является ведущая инерционная масса, а ведомая масса отсутствует. Испытания проводят путем периодического включения электродвигателя, разгона инерционной массы с последующим торможением ее при срабатывании пружинного устройства. При этом испытуемая накладка при каждом включении поглощает заданное количество энергии в определенном диапазоне температур, контролируемом с помощью термопар, которые установлены в нажимном диске, вблизи его рабочей поверхности. Стенд снабжен устройством 11, которое автоматически управляет включением и выключением стенда, поддерживает заданную температуру нагрева испытуемых образцов. Перед испытаниями’ выполняется серия включений, примерно 50, при температуре 50 ± 10° С для приработки поверхностей испытуемого кольца и нажимного диска не менее чем на 80% площади их взаимного касания. После приработки замеряют толщину кольца микрометром с точностью до 0,01 мм в нескольких, обычно шести равнорасположенных одна от другой точках, которые специально отмечают и оставляют неизменными на весь период испытаний. Испытания на надежность состоят из серии включений стенда с периодическими остановками через 200-250 включений, во время которых осматривают испытуемые объекты и определяют износ трущихся поверхностей.

Испытания автомобиля

... обоснованных путей дальнейшего повышения безопасности движения. Методы полигонных испытаний автомобилей на пассивную безопасность При испытаниях автомобилей на полигонах воспроизводят наиболее типичные аварийные ситуации: лобовое ... зависят от большого числа факторов: точности наезда на трамплин, массы автомобиля и характера распределения масс по его длине, жесткости подвесок и шин, аэродинамических ...

Испытаниям подвергают также нажимной механизм и привод сцепления или отдельные их элементы. Испытания проводят на стендах, имеющих кулисный или какой-либо другой механизм для периодического включения и выключения испытуемых объектов.

Испытания на надежность ведутся до предельного состояния объекта, определяемого усталостной поломкой, или до допустимой величины износа, либо до момента, когда темп, т. е. интенсивность износа становится постоянной величиной. В этом случае, если необходимо, например при испытании нового материала, на стенде может быть определен коэффициент трения кольца при различной температуре, обычно в диапазоне 50-250° С. Коэффициент f трения вычисляют по формуле

где: ? — момент, фиксируемый торсиометром;

- ? — сила прижатия нажимного диска к фрикционному кольцу;

R cp — средний радиус кольца.

Износостойкость µ, например, фрикционных накладок определяют удельным износом или темпом износа, представляющим собой отношение толщины h износа накладки к числу включений стенда т , либо более общим показателем, который представляет собой отношение объема изношенного материала (определяемого как произведение рабочей поверхности кольца S (см2 ) на толщину изношенной части накладки в процессе испытаний) к энергии ?, поглощенной испытуемым объектом (Н ? м) за ? включений:

Дорожные испытания

Их проводят с целью определения непосредственно на автомобиле легкости управления сцеплением, плавности включения и чистоты выключения, наличия пробуксовывания, рывков и вибраций по субъективному ощущению испытателя, а также надежности работы сцепления в целом и его элементов, имея в виду прочность и износостойкость отдельных деталей.

Перед испытаниями детали, подверженные износу, подвергают контрольному обмеру, проверяют балансировку вращающихся частей сцепления, определяют осевую нагрузку, которую необходимо приложить к нажимному диску для полного выключения сцепления, а также ход нажимного диска, после чего сцепление устанавливают на автомобиль. Сцепление обкатывают в течение 200 км пробега автомобиля по определенному маршруту, изобилующему поворотами, требующими частого переключения передач, а следовательно, и работы сцепления. Однако частоту этих поворотов выбирают такой, чтобы происходила нормальная приработка и исключался перегрев сцепления.

Техническая эксплуатация автомобилей (2)

... автотранспортных предприятий, предпринимателей, физических лиц - владельцев автотранспортных средств. Техническая эксплуатация автомобилей, выполняя свои задачи (изложенные выше), способствует повышению эффективности работы ... работы изделия, измеряемая единицами пробега (километры), времени (часы), числом циклов. Различают наработку с начала эксплуатации изделия, наработку до определенного состояния ...

В зависимости от категории автомобиля, для которого предназначено сцепление, установившейся практики на автомобильных заводах и других обстоятельств программа дорожных испытаний сцепления может включать различные режимы, отражающие специфику эксплуатации. Тем не менее все программы, как правило, предусматривают определенное количество троганий с места на низшей передаче, в том числе на режиме максимальной мощности двигателя, движение на подъемах различной крутизны, включая подъемы, близкие к тем, которые способен преодолеть автомобиль, а также движение автомобиля с максимальной скоростью. В промежутке между указанными маневрами или их сериями предусматривается пробег автомобиля для охлаждения сцепления.

В качестве примера можно привести одну из программ ускоренных дорожных испытаний легкового автомобиля, в соответствии с которой испытания состоят в 33-кратном повторении следующего цикла: три трогания с места на первой передаче при режиме максимальной мощности двигателя на подъеме, близком к 2 /3 максимального подъема, преодолеваемого автомобилем. Интервал между двумя последовательными троганиями с места равен 10 с. Далее производят пробег для охлаждения сцепления. После 16 циклов, равных 48 троганиям с места, выполняется пробег автомобиля на 1000 км с максимальной скоростью. После завершения 33 циклов производят аналогичный пробег на 2000 км. По окончании испытаний сцепление снимают и отправляют для анализа его состояния, снятия характеристик и т. д.

Испытания сцепления на надежность по параметрам усталостной прочности и износостойкости проводят путем длительного пробега (10 000 км и более), по специальному маршруту.

В процессе испытаний в протоколе, имеющем специальную форму, указывают операции по регулировке, а также все отмеченные неисправности.

После испытаний сцепление снимают с автомобиля, осматривают, снимают необходимые характеристики, разбирают, обмеривают и анализируют состояние отдельных деталей.