Бронза — это сплав меди с легирующим составом практически из любого металла. Исключение составляют только цинк и никель. Изначально этот сплав состоял из меди и олова, но по некоторым сведениям ещё раньше люди научились производить сплав из меди и мышьяка. Поэтому следует различать оловянные и безоловянные бронзы (алюминиевые, бериллиевые, и другие).

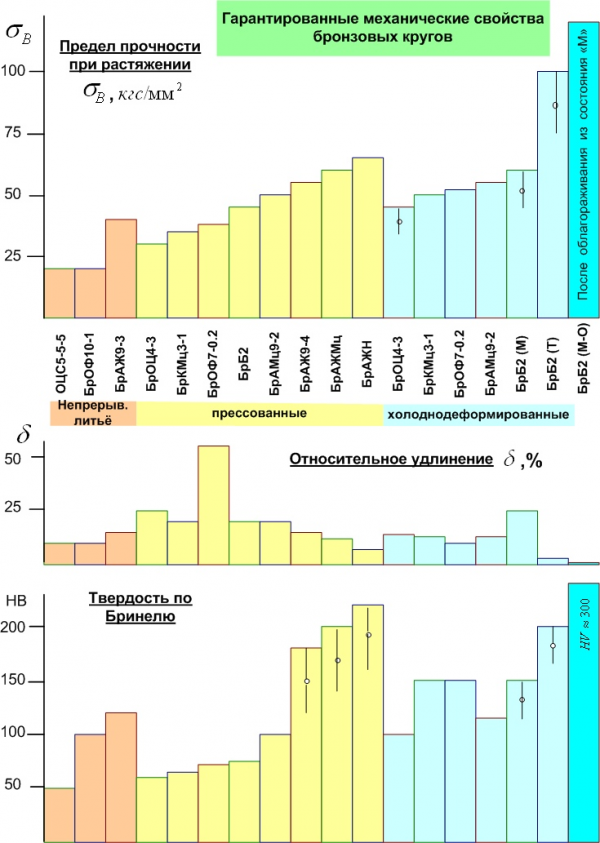

Значительными отличиями по механическим свойствам также обладают литейные сплавы от сплавов обрабатываемые давлением. можно на нашем сайте.

Свойства бронзы

За счёт добавления легирующих элементов в сплав бронзы, кристаллическая решётка меди укрепляется. По этой причине бронза прочнее меди в чистом виде, обладает большей коррозионной стойкостью и наименьшей усадкой. Путём добавления разных металлов в сплав, возможно также увеличить и улучшить антифрикционные свойства изделий, вязкость, износостойкость, упругость, а также свариваемость.

Бронзы обладают устойчивостью к коррозии в воздушной среде, даже при морском климате, в парах влаги и в серной кислоте. В морской воде и в соляной кислоте применяется алюминиевая бронза. В щелочной среде и в среде твёрдых газов наиболее хорошо проявляет себя кремнистая бронза. Благодаря разнообразию качеств сплавов меди с различными легирующими составами, бронза обрела широкое применение во многих областях.

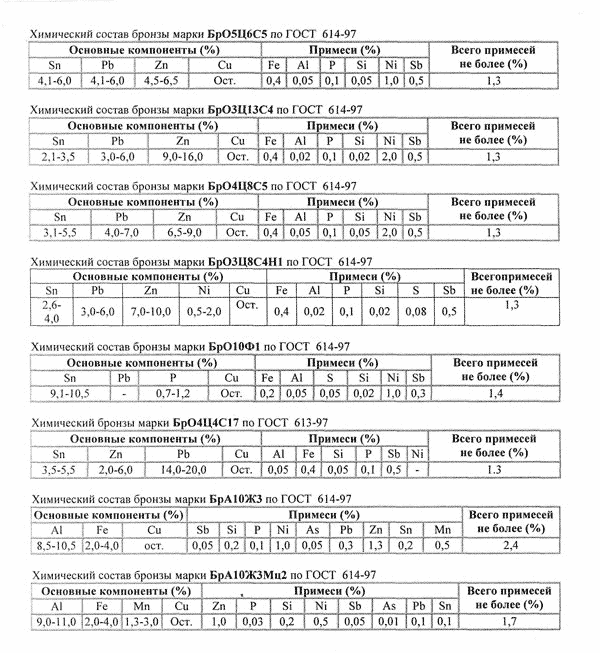

Ниже в таблице приведены основные механические показатели, характерные для бронз, не прошедших процедуру закалки и старения.

|

Прочность на растяжение (МПа) |

Отн. Удлинение % |

Твёрдость по Бринеллю МПа |

Усадка % |

|

|

Литейные сплавы |

150-600 |

3.0-10.0 |

600-2000 |

1 |

|

Деформируемые |

150-600 |

20.0-50.0 |

600-2000 |

1 |

Следует также отметить, что сплавы, подвергнутые закалке и старению, могут обладать ещё большей прочностью, что однако влечёт за собой увеличение хрупкости. К примеру бериллиевая бронза после закалки в воде при температуре 780°C, а также двухчасового старения при температуре 320°C, имеет предел прочности на растяжение около 1300 МПа, а твёрдость 3500 МПа по Бринеллю.

Бронза — История

Но давайте обратимся к истории, прежде чем говорить о бронзовой промышленности в наши дни. Бронзу открыли примерно в 5-4 тысячелетии до нашей эры. По некоторым источникам её возможно начали применять на территории современного Таиланда, ведь на территории Юго-Восточной Азии находятся одни из крупнейших месторождений олова. Но по подтверждённым сведениям, самые древние находки из бронзы датируются приблизительно 4 тысячелетием до нашей эры, были обнаружены на территории прилегающей к реке Кубань и принадлежат к Майкопской культуре. По подтверждённым сведениям безоловянная бронза из сплава с мышьяком была произведена раньше оловянной. Примерно в это время учёные и начинают отсчёт начала бронзового века, который продлился около двух тысяч лет, до распада сложившихся отношений в обществе и в частности Циркумпонтийской провинции (центра металлургической промышленности того времени).

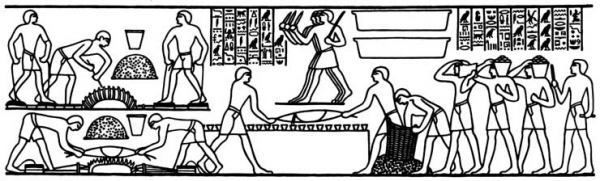

С пришествием конца бронзового века, этот метал не утратил своего значения. Ярким примером тому служит изображение (XV в до н.э.), найденное в египетской гробнице, принадлежавшей одному чиновнику. На представленном здесь изображении представлен процесс отливки дверей для некого храма. По иероглифам удалось установить, что металл, из которых выполнены ворота — бронза, доставленная из Сирии.

Добыча и производство олова

Оловянная бронза в прошлом обладала наибольшей коррозионной стойкостью, прочностью и легко поддавалась полировке, за что ценилась наравне с золотом и серебром. Stannum (Sn, прочный, олово) — редкий и ценный легкоплавкий, ковкий, пластичный металл, известный человечеству примерно с 4 тысячелетия до нашей эры.

В земной коре содержится 2*10 -4 -2*10-3 % Sn от общей массы. Основное сырье для получения Sn — это касситерит (SnO2 ).

Месторождения касситерита находятся, в основном, в Юго-Восточной Азии, а также Австралии и Южной Америке.

Касситерит был обнаружен людьми случайно, в виду сродства по массе с золотом. Когда люди намывали золото, вместе с ним получали кристаллы касситерита, и стали изучать его свойства ещё в неолитическую эру. Также касситерит обладает сродством глубоким залежам медесодержащих полиметаллическим соединениям халькопирита, в связи с чем он и нашёл широкое применение.

Сейчас олово производится в основном из касситерита по пирометаллургической схеме, подобно тому как получают медь. Мы не будем углубляться в тонкости получения олова и меди, так как это не укладывается в рамки данной статьи, а лишь вкратце очертим этапы получения олова.

- Сырьё дробят на мелкие кусочки размером до 10 мм.

- На вибрационных столах оловосодержащие частицы отсеиваются под действием гравитации и в виду большей массы от примесей.

- Во флотационных машинах содержание олова в концентрате поднимается до 70 % и более.

- С помощью обжига в воздушной среде удаляется сера и мышьяк.

- В результате плавки, концентрат очищается и Sn восстанавливается древесным углём до свободного состояния.

- После рафинирования олово приобретает допустимую чистоту для промышленных целей и отправляется на изготовления заготовок.

В настоящий момент значение оловянной бронзы не столь велико, потому как из сплава меди с алюминием, например, можно получать изделия с высокой стойкостью к коррозии и значительно снизить при этом цену на металлопрокат. В прошлом же получать алюминий в промышленных масштабах было невозможно в виду того, что люди не знали о нём до XIX века, и долгое время этот метод получения алюминия был весьма дорогостоящим.

Получение бронзы с различными легирующими составами

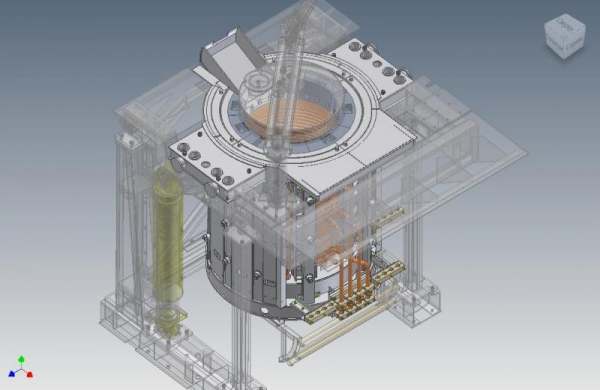

Получение меди рассматривалось нами в статье касающейся медной промышленности, также мы освещали вопросы получения алюминия, получение чистого олова мы рассмотрели в этой статье. Получение же бронзы происходит путём сплавления меди и легирующих металлов. Плавка оловянных бронз производится в индукционных электропечах, а также в тигельных горнах. Сплавы с алюминием также производятся в индукционных или дуговых электропечах, либо в коксовых, нефтяных печах, тиглях из графита или горнах.

Шихта (сырьё для сплава в необходимых пропорциях) бывает самой разной, в зависимости от необходимого состава сплава.

Основу оловянных сплавов составляет:

- ;

- Олово, по ГОСТ 860 (О3 и выше);

- Цинк по ГОСТ 3640 (Ц1-Ц4);

- Свинец ГОСТ 3778 (С1, С2);

- Фосфористая медь по ГОСТ 4515;

- Никель по ГОСТ 849 (Ни1, Ни2);

- Оловянная бронза в чушках по ГОСТ 614 и другие.

Шихта и её состав

|

Сплав |

Sn |

Zn |

Pb |

Ni |

Сu |

Всего |

|

ОЦСНЗ-7-5-1 |

3,0 |

9,5 |

4,5 |

1,0 |

82,0 |

100 |

|

ОЦСб-6-3 |

5,5 |

7,0 |

3,0 |

— |

84,5 |

100 |

|

ОЦ10-2 |

9,5 |

4,0 |

— |

— |

86,5 |

100 |

|

ОЦ10-5 |

9,5 |

— |

4,0 |

— |

86,5 |

100 |

|

ОЦС8-4-3 |

7,5 |

5,0 |

3,0 |

— |

84,5 |

100 |

Для получения алюминиевых бронз применяют:

- Медь ГОСТ 859 (М0, М01) или М1, М2 (после огневого рафинирования);

- Марганец ГОСТ 6008;

- по ГОСТ 11069 и ГОСТ 11070 (А1, А2, А3);

- Железо, и другие…

Для кремнистой бронзы используются в шихте:

- Медь М2-М4 по ГОСТ 859;

- Кремний в кристаллах по ГОСТ 2169;

- Паспортная кремнистая латунь по ГОСТ 1020;

- Ц2-Ц4 цинк по ГОСТ 3640;

- Переплавленные стружки ЛК80-3Л, и так далее.

Все ингредиенты добавляются в печь в установленной последовательности. Печь и сырьё предварительно подготавливается. Для получения каждого вида сплава характерны свои технологические особенности.

Применение

Бронза хорошо поддаётся плавке и равномерно заполняет формы для слитков, поэтому бронзовые сплавы выпускаются в виде:

- слитков плоской формы

- и слитков круглой формы.

Потом эти слитки обрабатывают прокаткой или прессованием, в результате чего получается широкий ассортимент металлопроката:

Применение

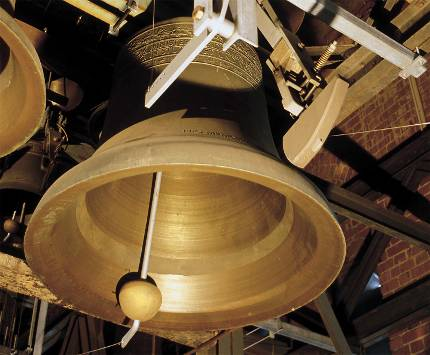

Литейные сплавы отличаются высокой прочностью и применяются в производстве ответственных деталей и элементов, а деформируемые — повышенными антифрикционными свойствами и применяются для изготовления пружин, вкладышей, муфт и втулок. В целом бронза используются для изготовления широкого ряда продукции: подшипников скольжения, направляющих втулок и шестерен, арматуры устойчивой к водной, морской и агрессивной кислотной или щелочной среде, трубопроводов и дымоходов, деталей точных приборов, сварочных электродов, монет, а также декоративных элементов дизайна и даже колоколов.