Межкомнатные двери являются частью интерьера, поэтому к их выбору необходимо подходить весьма ответственно. В данной статье мы расскажем о разнообразии межкомнатных дверей, их характеристиках, технологии производства, ценовом различии и многом другом, что поможет потенциальным покупателям определиться в выборе.

Двери деревянные довольно часто устанавливают в домах и квартирах. Если вы тоже остановили на них свой выбор, то к покупке нужно подойти очень серьезно. Деревянная дверь – это тот самый предмет, который либо будет служить долгие годы и радовать своей красотой и качеством, либо быстро покоробится, потрескается и станет абсолютно непригоден к использованию по назначению. Поэтому, даже покупая дорогие межкомнатные деревянные двери, созданные дизайнерами, нужно обращать внимание не только на их внешний вид, но и на то, соблюдалась ли технология в процессе их изготовления.

Производство межкомнатных деревянных дверей представляет собой весьма сложный технологический процесс, который должен отвечать определенным требованиям. Только при точном соблюдении технологии могут получиться качественные и надежные межкомнатные деревянные двери, входные деревянные двери, которые будут долго служить и не потеряют своих эксплуатационных качеств. Правильно обработанная древесина – это прочный, морозоустойчивый, звуконепроницаемый материал. Из нее не только делают деревянные двери, но и строят дома. Деревянный дом получается таким теплым, надежным и красивым, что, несмотря на появление огромного количества более современных и менее дорогих стройматериалов, древесина не утратила своей актуальности, из нее продолжают строить.

Производство межкомнатных деревянных дверей требует очень точного соблюдения всех технологических этапов. Массив древесины сначала просушивают. Если просушивание древесины было осуществлено некачественно, то и деревянные двери из этого массива будут недолговечными, они быстро изменят форму и станут непригодны к использованию. Но изготовленные из качественно просушенной древесины, на хорошем оборудовании с соблюдением всех тонкостей технологического процесса деревянные двери сосна ли недорогая или ценная порода древесины послужила материалом для них, будут весьма долговечными и функциональными.

После просушки древесины осуществляется её склеивание. Состав клея зависит от того, какого типа двери будут изготовлены — деревянные наружные двери, филенчатые деревянные двери или финские деревянные двери. Для разных типов дверей используют разный клей, требуются также разные температурные условия во время склеивания.

Двери и их конструктивные решения

... Двери различают: по материалу изготовления; стальные, деревянные, стеклянные, пластиковые, алюминиевые и др. по назначению; входные, межкомнатные, сантехнические, противопожарные, взрывозащитные, дымозащитные, для банковских хранилищ, пулестойкие, химстойкие и пр. по конструктивным ... скрывающий зазоры между полотном и коробкой и повышающий изоляционные свойства двери. Наличники — специальные ...

И, наконец, двери деревянные шлифуют, пропитывают различными защитными составами, грунтуют и окрашивают. После того, как двери деревянные отшлифованы, они покрываются морилкой, снова шлифуются, покрываются водозащитной грунтовкой, а затем окрашиваются и лакируются.

Зачастую межкомнатные деревянные двери не красят, а просто покрывают прозрачным лаком, чтобы было видно строение древесины. Но входные деревянные двери должны быть более устойчивы к различным воздействиям извне, поэтому их обычно покрывают специальными красками для уличных работ. Деревянная дверь, которая будет постоянно подвергаться воздействию с улицы, обычно не оформляется только прозрачным лаком, а требует более прочного и устойчивого покрытия. Если она иногда и покрывается лаком, то только высокопрочным и не менее четырех раз.

Деревянные наружные двери, филенчатые деревянные двери, финские деревянные двери да и любые другие двери из древесины лакируют только лаком с полиуретаном, потому что он может растягиваться вместе с поверхностью древесины. Если деревянные двери даже слегка потрескаются в процессе эксплуатации, то полиуретановый лак растянется вместе с микротрещинами и сделает их абсолютно незаметными для глаз.

Разумеется, что каждый хочет купить деревянные двери, которые прослужат долго и не потеряют в процессе эксплуатации своей формы и внешнего вида. Деревянные двери изготовить не так-то просто, поэтому в кустарных условиях редко получаются хорошие двери. Лучше всего покупать двери от известных производителей, которые имеют свой крупное производство и не первый год работают на рынке. Приобретая неизвестно кем сделанные двери, можно очень сильно разочароваться, когда они покоробятся и перестанут открываться.

Стоимость деревянных дверей зависит от их качества, от того, настолько точно соблюдался технологический процесс в ходе их производства. Если вы решили в свой деревянный дом установить деревянные двери, то убедитесь, что приобретаете двери, изготовленные надежным производителем.

1.2 Конструкция и назначение

Дверной блок состоит:

1. Два вертикальных обвязочных бруска

2. Два поперечных бруска

3. Из нижнего и верхнего поперечных бруска

4. Внутренних четырёх вертикальных обвязочных брусков

5. Внутренних двух поперечных брусков

6. Из шести нижних и верхних филенок

7. Из одной средней филенки.

Технические условия:

1. Дверной блок изготовить из древесины сосна, не должно

быть на деталях выпадающих сучков, гнили, трещин.

2. Филенки изготовить из древесины сосна

3. Дверное полотно собрать на клею ПВА.

4. Дверное полотно и дверная коробка не должны иметь

перекоса больше 1 мм.

5. Соединения должны быть плотно подогнаны, не

иметь зазоров.

6. Дверное полотно должно быть прямолинейное по

плоскости, перекос не более 2 мм.

7. Дверное полотно навесить в коробку на карточных

петлях.

8. Работать дверное полотно должно без

отирания.

9. Зазор по ширине должен быть 1.5-2 мм, по высоте с низу 3-5 мм

10. Отделку произвести масленым лаком 3 слоя.

1.3 Графическая часть

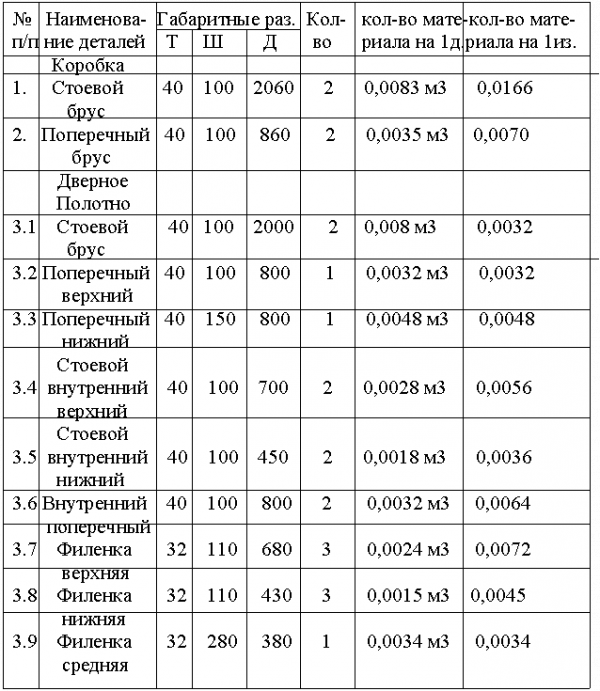

1.4 Спецификация изделия

Итого: 0,0655

1.4 Технологическая карта

|

Оборудование |

Круглопильный станок поперечного раскроя |

Круглопильный станок поперечного раскроя |

Станок для заделывания сучков |

Фуговальный станок. |

Пресс или |

4-ёх Продольнофрезерный |

Торцевание Пиление. |

Цепной станок. долбление |

Рейсмусовый станок. |

Шипорезный станок. |

Фрезерный станок. |

Фрезерный станок. |

Рабочее место |

Сборочный станок. |

Цф-2 шлифование |

Специальный станок. |

Шлифовальный станок. |

Рабочее место |

Рабочее место |

|

|

Операции |

Поперечного раскроя. |

Продольного раскроя. |

Заделывания сучков. |

Фугование |

Склеивание |

Обработка с 4-ёх сторон. |

Торцев ание е в размер |

Долбление. гнёзд |

Обработка пласти и кромки |

Зарезка шипов |

Калёвка |

Обработка калёвки |

Предварительная сборка |

Окончательная. сборка |

Обработка по периметру. |

Выборка гнёзд под петли |

Шлифование |

Сборка коробки |

Вгонка полотна |

|

|

Дверное полотно |

||||||||||||||||||||

|

Вертикальный брусок |

||||||||||||||||||||

|

Верхний горизонтальный брусок |

||||||||||||||||||||

|

Средние горизонтальные бруски |

||||||||||||||||||||

|

Нижний горизонтальный брусок |

||||||||||||||||||||

|

Средний и средние бруски |

||||||||||||||||||||

|

Филёнка |

||||||||||||||||||||

|

Вертикальный брусок коробки |

||||||||||||||||||||

|

Горизонтальный брусок коробки |

1.5 Свойства и характеристика используемых материалов

Более распространенной породой является сосна обыкновенная

Натуральный массив — цельнодеревянные двери у нас считаются лучшими. И это действительно так, но с оговоркой: если это высококачественные изделия, из хорошо высушенной древесины (на что иногда требуются несколько лет) и без сучков. Особенно важно отсутствие сучков в дверном коробе. В противном случае он через некоторое время деформируется, а дверь перестанет закрываться.

Клееный массив — сегодня выступает альтернативой натуральному массиву (его называют также наборным, переклеенным).

Дверь из клееного массива не поведет, она не рассохнется и не разбухнет. Ее можно ставить и в ванных, чего не скажешь о дверях из обычного массива, каким лаком их ни покрывай.

Переклеенный массив изготавливается из обычной просушенной древесины, предварительно разобранной на небольшие заготовки — ламели. Из них вырезают дефектные участки и сучки, после чего ламели склеиваются между собой в «микрошип». Так получают заготовки необходимых размеров, склеиваемые затем в бруски. В результате внутренние напряжения в древесине снимаются. Большинство качественных классических дверей (и коробок) делаются из такой «переклеенной» древесины.

Двери филенчатые из массива твердых пород ценной древесины.

Классическая технология предполагает изготовление этих конструкций без клея, при помощи самоблокирующихся шиповых соединений. Филенки крепятся в пазы. Таким образом, срок жизни таких качественно изготовленных дверей так же длителен, как срок жизни древесины, из которой они изготовлены, т.е. столетия. Многие элементы современных филенчатых дверей собираются на клей, и они уже не так долговечны, но все равно срок их службы очень большой. Филенчатые двери ценятся из-за твердых ценных пород древесины: тика, дуба, ореха, граба, из дорогих тропических пород и поэтому считаются престижными. Эти двери не могут стоить дешево и они имеют смысл в действительно дорогом, например классическом интерьере среди других дорогих элементов интерьера, также требующих особого ухода

и микроклимата.

При аккуратной работе необязательно делать шлифовку шкуркой предварительных нитролаковых слоев, что рекомендуется часто в литературе. Она потребуется только тогда, когда покрытие лаком оказалось неровным: из-за затеков, из-за пыли, прилипшей к еще не высохшей поверхности, из-за мелких пузырьков газа, выделяющихся в процессе высыхания. Лучше работать аккуратно с лаковым покрытием, чем исправлять потом допущенные дефекты шкуркой в рельефной резьбе. Кстати, выделение пузырьков газа на застывающей лаковой поверхности происходит чаще оттого, что лак был разбавлен легколетучими растворителями, ацетоном, например.

Тщательное многослойное нитролаковое покрытие со шлифовкой промежуточных слоев (в меру, для контроля) и с последующей полировкой последнего покрытия делается для ровных, плоских или кривых поверхностей в резьбе, которые и до покрытия лаком обрабатывались до блеска полировкой. В этом случае на поверхность наносится от 10 до 20 слоев нитролака, в результате получается идеально ровная, спокойно блестящая поверхность. Последний слой ее шлифуется и полируется специальными пастами, указанными на рецепте применения НЦ-222. За неимением таких паст шлифовку лакового покрытия можно выполнить мелкой шкуркой, а полировку заменить на циклевку свежим лезвием безопасной бритвы. Заключительная операция — протирка суконкой до нагревания поверхности и получения требуемого блеска.

Несмотря на то, что полировкой такое лаковое покрытие доводится до максимального блеска, оно не вредит поделке, как в случае с покрытием масляным лаком: блеск полированного нитролака сухой, не жирный, слой лака кажется тонким, незаметным. Блеск лака можно смягчить мелкой полировальной шкуркой с учетом общей композиции резьбового изделия, но надо учитывать, что со временем блеск сам по себе успокоится и примет благородный вид. Точнее, лак не станет заметен, будет впечатление, что так обработана сама поверхность древесины.

При нанесении многочисленных слоев нитролакового покрытия необязательно давать длительные выдержки для высыхания каждого слоя, 1—2 минут достаточно для первых пяти слоев, после чего следует дать суточный перерыв для высыхания. Для более качественного покрытия операцию желательно повторить. Перед полировкой нужна выдержка в 1—2 суток, но не более, иначе лак будет трудно поддаваться полировке.

Обессмаливание. Древесина хвойных пород, как правило содержит смолу, которая выступает на поверхность или находится в непосредственной близости к ней. Наличие смолы затрудняет крашения древесины, а также может портить лакокрасочные покрытие. Поэтому перед отделкой хвойных пород необходимо обессмолить, для чего применяют жидкие составы, растворяющие или смыливающие смолу.

Это 25%-ный раствор ацетона, 5-6%-ный водный раствор кальцинированной соды, 4-5%-ный водный раствор каустической соды, различные смеси этих веществ. При составлении растворов применяю горячую воду с температурой 60-80 С.

Клеи. Для склеивания древесины и приготовления пасты из опилок используют преимущественно клеи животного происхождения (мездровый, столярный, казеиновый) и экспериментально синтетический- поливинилацетат- ПВА и клей БФ.

Клеи должны отвечать следующим технологическим требованиям: обладать гигроскопичностью (а следовательно набухать и усыхать при изменениями температурно- влажностный режим), должны механически прочно сцепляться с древесиной, быть химически нейтральными по отношению к основе и к другим слоям произведения. обладать высокой морозостойкостью при комнатно сухом состоянии, быть удобным в процессе склеивания. Таковы мездровый, столярный и казеиновый клей, которые используют с древнейших времён.

Мездровый клей приготовляется из одной весовой части сухого клея (15-17% влажности) и трех частей воды. Костный клей из одной весовой части клея и полутора частей воды. Набухание обоих сортов клея в воде при комнатной температуре происходит за 8-12 часов. Начинают распускаться столярный клей в водяной бане при температуре 25-30 С. Оптимальной для распускания мездрового клея является температура плюс 50-70 С, для костного 60 С.

1.6 Применяемое оборудование, механический и ручной инструмент

Ц6-2

1. Станина

2. Каретка

3. Стойка

4. Стяжка

5. Стол каретки

6. Направляющая

7. Угольник

8. Стол

9. Расклинивающий нож

10. Пила

11. Электродвигатель

12. Ограждение

13. Противовыбрасыватель

14. Направляющая линейка

15. Рукоятка фиксатора

16. Шкала

17. Прижим

18. Маховик подъема пилы

Универсальный круглопильный станок для смешанного раскроя с ручной

подачей (Ц6-2)

На станине 1 коробчатой формы закреплен стол 830/1200 мм, на передней

части которого установлена направляющая линейка 14, обеспечивающая

направление подачи материала при продольном раскрое. На столе имеется

съемный, упорный угольник 7, который можно перемещать в оси–образном пазу

стола параллельно плоскости пилы, при распиловки материала под углом от 45

до 135 градусов. Поднимают и опускают пилу маховиком 18 через рычажно-

винтовой механизм. К столу станка крепится ограждение 12 с

противовыбрасывателями 13. Сзади в плоскости диска пилы укреплен на

подмоторной плите расклинивающий нож 9.

Для торцовки пиломатериалов и обрезки щитов предназначена каретка 2

со столом 5. Каретка установлена на ролике с возможностью перемещаться (ход

каретки 1000 мм.) по направляющей 6 параллельно плоскости пилы. Она имеет

прижим 17 для закрепления распиливаемого материала.

СФ-6

1. Станина

2. Стол

3. Ограждение

4. Направляющая линейка

5. Ножевой вал

6. Фиксаторы крепления, направляющей линейки

7. Кронштейн

8. Стол

9. Шкала

10. Рукоятка настройки стола по высоте

Одно-шпиндельный фуговальный станок (СФ-6).

На станине 1 коробчатой формы смонтирован ножевой вал 5, передний 58 и

задний 2 столы и направляющая линейка 4. Ножевой вал установлен на

шарикоподшипниках и имеет привод от электродвигателя через клиноременную

передачу. Электродвигатель расположен на подмоторной плите внутри станины.

Для быстрой остановки ножевого вала имеется тормоз, действующий от

электромагнита.

Для изменения толщины снимаемого слоя передний стол 8 можно

перемещать по высоте относительного вала 5. Задний стол 2 предназначен для

точного базирования обработанной поверхности детали. Его делают

нерегулируемым по высоте. При наличии механизма регулировки облегчается

настройка станка. Направляющая линейка 4 предназначена для точного бокового

базирования заготовки. Она выполнена в виде узкой плиты и установлена на

кронштейне 7. Её можно наклонять к рабочей поверхности стола и перемещать

по поверхности станка. Рабочая зона ножевого вала закрыта веерным

ограждением 3.

ФС-1

1. Станина

2. Переключатель частоты вращения шпинделя

3. Выключатель

4. Стол

5. Направляющие линейки

6. Зубчатый сектор

7. Режущий инструмент (фреза)

8. Ограждение

10. Пульт управления

9. Направляющие линейки

11. Маховик настройки шпинделя по высоте

12. Маховик натяжения ремня

Фрезеры одно-шпиндельные станки выпускают с ручной подачей для

легких, средних и тяжелых фрезерных работ или с механизированной подачей

или автоподачиком.

Одно-шпиндельный фрезерный станок с ручной подачей

(ФС-1)

Внутри станины 1 коробчатой формы смонтирован шпиндельный суппорт с фрезой

7. Суппорт можно переставить по высоте маховиком 11. Сверху на станине

неподвижно установлен стол 4, а также передняя 9 и задняя 5 направляющие

линейки для предотвращения обратного выброса заготовки из станка, имеется

противовыбрасывающие устройство в виде зубчатого сектора 6. Вращающийся

инструмент закрыт ограждением 8.

Односторонний рейсмусовый станок (СР6-9)

На цельнолитой станине 1 коробчатой формы расположены ножевой вал 6 и

съемное приспособление 4 для заточки и прифуговки ножей в ножевом валу.

Стопорное устройство с рукояткой 15 служит для фиксации ножевого вала 6 при

накладке. Механизм подачи содержит передний приводной валец 8,

устанавливаемый впереди и задний валец 16, обеспечивающий подачу готовой

детали при выходе её из станка.

Привод вальцов осуществляется от электродвигателя 11 через

механический вариатор и редуктор 12. Перед ножевым валом задний прижим 5. В

средней части станины находится стол 14 с опорным роликом 13,

предназначенным для уменьшения сил трения заготовки о стол. Ролики можно

регулировать по высоте относительно рабочего стола.

СВП-16

1. Колонка

2. Маховик подъема стола

3. Электродвигатель

4. Рукоятки

5. Шпиндель

6. Патрон

7. Прижим

8. Стол

9. Маховик продольной подачи стола

10. Кронштейн

11. Рукоятки

12. Педаль

Сверлильно-пазовальный вертикальный станок с ручной подачей (СВП-2).

На колонке 1 станка установлены шпиндель 5 с приводом через ременную

передачу от электродвигателя 3 и стол 8. Рабочий шпиндель вращается в

подшипниках и заключен в направляющую гильзу, которая перемещается вверх от

педали 12 или рукоятки 4. На конце шпинделя установлен патрон 6 для

крепления сверла или концевой фрезы с наибольшим диаметром 40 мм.

Стол станка расположен на горизонтальных направляющих кронштейна 10 и

имеет продольную подачу через зубчато-реечный механизм от маховика 9.

Кронштейн вместе со столом можно переставлять по высоте в соответствии с

высотой заготовки, моховиком 2 и фиксировать в заданном положении съемной

рукояткой 11.

Кроме того, стол можно повернуть под нужным углом или установить

вертикально, если необходимо сверлить отверстие под углом к базовой

поверхности детали или в её кромке. Крепят заготовки эксцентриковым

прижимом 7.

ЛС806

1. Станина

2. Верхний не приводной шкив

3. Пила

4. Направляющее устройство

5. Стол направляющая линейка

6. Приводной шкив

7. Педаль тормоза

8. Электродвигатель

Станок ленточнопильный столярный (ЛС80-6)

Включает станину 1 с образной формы, верхний не приводной шкив 2, ленточную

пилу 3, ограждение пилы с направляющим устройством 4, наклоняющийся стол 5,

нижний приводной шкив 7, который приводится во вращение через ременную

передачу от электродвигателя 9. Для выпиливания требуемой ширины служит

направляющая линейка 6. Для быстрой остановки нижнего шкива предназначено

тормозное устройство, действующие от педали 8.

1.7 Охрана труда, техника безопасности при работе на станках

Прежде чем приступить к работе, оператор обязан пройти вводный

инструктаж по общим вопросам техники безопасности на предприятии и

первичный инструктаж по правилам техники безопасности на рабочем месте.

Кроме того, рабочие периодически должны проходить повторный

производственный инструктаж по технике безопасности через каждые три

месяца.

Результаты инструктажа с оценкой знаний правил техники безопасности

записывают в специальный журнал.

Рабочему вручается памятка или инструктаж по правилам техники

безопасности, разработанная на предприятии.

Перед работой на станке необходимо изучить руководство по

эксплуатации станка, а также руководство по эксплуатации режущих и

измерительных инструментов.

Наладку и настройку оборудования следует выполнять только при

выключенном вводном рубильнике. Во время выполнения работ у станка на

видном месте должна быть выставлена табличка с надписью «Идет наладка». Все

металлические части станка заземляют.

Перед началом работы необходимо привести в порядок рабочую одежду:

застегнуть или завязать концы рукавов, убрать свисающие концы халата,

волосы закрыть головным убором.

Не допускается загромождать отходами рабочие места, проходы, подходы

к станкам, механизмам и электроаппаратуре.

Рабочее место должно быть подготовлено согласно требованиям

технологии операций.

Запрещается подавать в станок заготовки, размеры которых больше или

меньше предусмотренных технологическим процессом. Не следует брать или

подавать через работающий станок какие-либо предметы. Во время работы

станка не разрешается открывать или снимать ограждения или

предохранительные устройства, подтягивать болты, гайки и др. При работе на

станках с повышенным уровнем шума следует пользоваться индивидуальными

средствами защиты от шума.

Не следует досыпать обрабатываемый материал в станок руками или

металлическими предметами. Запрещается измерять обрабатываемую деталь на

работающем станке.

При возникновении вибрации станок следует выключить.

Запрещается пользоваться напильником, шаберами и другими

инструментами без деревянных ручек или с неисправленными ручками.

При работе с тяжелыми грузами рабочий должен знать и строго

соблюдать правила техники безопасности для стропальщиков.

Нельзя находится в зоне действия автопогрузчиков, а также в местах, над

которыми перемещаются грузы.

1.8 Используемая литература

[Электронный ресурс]//URL: https://drprom.ru/referat/montaj-dverey/

ЛИТИРАТУРА:

1. Материаловедение для столяров и плотников

2. Деревообрабатывающие станки

3.Афанасьев А. С. Резьба по дереву. — М.: Экология, 1997.

4.Барташевич А. А., Богуш В. Д. Конструирование мебели. — Мн.: Выш. шк., 1998.

5.Барташевич А. А., Романовский А. М. Художественная обработка дерева. — Мн.: Выш. шк., 2000.

6.Прозоровский Н. И. Технология отделки столярных изделий. — М.: Вдосш. шк., 1986.