2.1. Детальна будова коробки передач ГАЗ-53

2.2. Таблиця аналізу дефектів на деталях та вузлах коробки передач

2.3. Економічне обґрунтування способу та методу ремонту

2.4. Послідовність проведення контрольних замірів та обмірів

2.5. Послідовність демонтажу та визначення дефектів

2.6. Перелік інструменту, приладів та засобів що використовувались

2.7. Післяремонтна діагностика, перевірка, обкатка

2.8. Перелік робіт, що необхідно проводити при ЩТО, ТО-, ТО-2, СТО після ремонту коробки передач ГАЗ-53

3. Техніка безпеки при виконанні ремонтних робіт

4. Використані джерела

5. Додатки

Творче завдання

Вступ

Сучасний стан проблеми. На даний час, автомобільний транспорт України оснащується сучасними конструкціями рухомого складу, які відповідають вимогам народного господарства.

Перед автомобільною промисловістю, поставлено завдання, зумовити збільшення та покращення структури виробництва автомобілів, найбільш повно відповідаючих вимогам народного господарства та економії паливно-енергетичних ресурсів.

Виконуючи заходи, з підвищення безпеки руху та зменшенню шкідливого впливу транспорту на зовнішнє середовище, з одночасним зменшенням транспортних розходів на перевезення вантажів та пасажирів, вітчизняна автомобільна промисловість випустила нові моделі автомобілів, з більш високими та кращими показниками.

Вирішення поставлених задач, у великій мірі залежить від підготовки та кваліфікації інженерних кадрів, автомобільного транспорту.

В зв’язку з чим, постійне та стрімке зростання автомобільного парку в країні потребує все більше фахівців з ремонту та обслуговуванню автомобілів. Робітники з цієї професії повинні постійно удосконалювати уміння та навички з ремонту та технічного обслуговування автівок, поглиблювати знання конструкцій автомобілів. Автослюсар повинен знати практичні основи організації та виконання ремонтних робіт, пов’язаних з автомобілями, що створює актуальність теми роботи.

Саме тому, сутність та значущість теми роботи полягає у детальному огляді транспортних засобів, зокрема автомобіля ГАЗ-53, його технічної характеристики, ремонту та обслуговування, що носить вагомий характер під час експлуатації.

У конструкціях ГАЗ-53 здійснені технічні досягнення автомобілебудування — прийнятий цілий ряд нових рішень, які забезпечують зручність роботи водія, підвищення надійності, довговічності, експлуатаційних показників, зниження трудомісткості обслуговування.

Коробка передач автомобиля ГАЗ

... 3. РЕМОНТ Снятие коробки передач производится в следующем порядке: установить автомобиль на эстакаду, подъемник или смотровую яму, чтобы обеспечить удобный доступ к коробке передач снизу; отсоединить от коробки рычаг переключения передач, для ...

Технічна характеристика ГАЗ-53.

Вантажопідйомність, кг……………………………………………4000

Найбільша вага буксируваного причепа з вантажем, кг ……………4000

Вага автомобіля в спорядженому стані, кг…………………..……….3250

Габаритні розміри автомобіля, мм:

Довжина…………………………………………………………………6395

Ширина…………………………………………………….……………2380

Висота (по кабіні без навантаження)…………………………………2220

База автомобіля, мм……………………………………………………3700

Колія передніх коліс (по грунту), мм…………………………………1630

задніх, мм………………………………………………………….……1690

Найбільша швидкість автомобіля з повним навантаженням без причепа, км/ч……………………………………………………………80-86

Трансмісія

Щеплення……………………………………………….Однодискове, сухе

Коробка передач…………………………Триходова, з синхронізаторами

на третій і четвертій передачах

Передавальні числа:

перша передача………………………………………………………….6,48

друга……………………………………………………………………..3,09

третя……………………………………………………………………..1,71

четверта…………………………………………………………………..1,0

задній хід…………………………………………………………………7,9

Карданна передача……………………………………….Відкритого типу,

має кардани з голчатими

підшипниками

Вигляд ГАЗ-53 (з переду, з боку, ззаду)

2. Технологічна частина

2.1 Детальна будова коробки передач ГАЗ-53

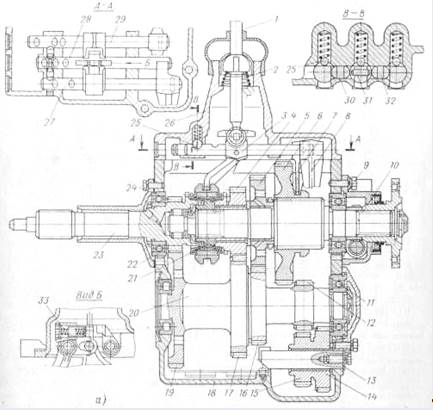

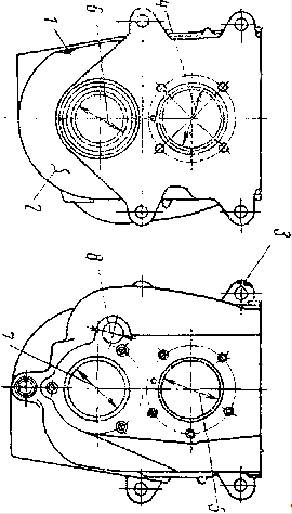

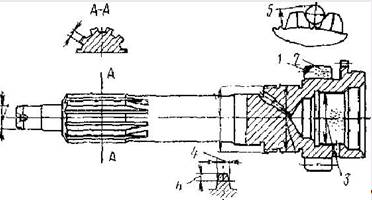

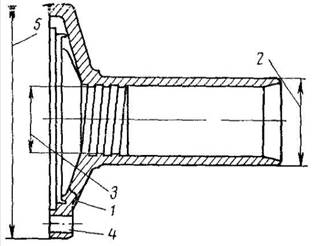

Чотириступінчаста коробка передач вантажного автомобіля має чавунний литий картер 18 (мал., а), який шпильками прикріплений до картера зчеплення. Зверху картер закритий кришкою 26, в ній розміщений механізм управління коробкою передач. З лівого боку картера на висоті, відповідній нормальному рівню масла, виконаний маслозаливное отвір. Для зливу масла служить отвір в нижній частині картера.

У картері на підшипниках встановлені ведучий 23, ведений 10 і проміжний 20 валів. Осьові зусилля, що діють на вали, сприймаються кульковими підшипниками 22, 9 і 11, зовнішні обойми яких закріплені в картері. Провідний вал виконаний як одне ціле з шестернею 24, зубчастим вінцем і конусом. На веденому валу встановлені: на шліцах рухливе колесо-каретка 6 першої передачі, на бронзових втулках колесо 4 третя і колесо 5 другий передач і на шліцах маточина синхронізатора 21. Проміжний вал є блоком чотирьох зубчастих коліс. Колесо 19 знаходиться в постійному зачепленні з шестернею провідного валу, а шестерні третьої 77 і другий 16 передач — з колесами 4 і 5 веденого валу. На осі 13 встановлений блок зубчастих коліс 14 і 15 заднього ходу. Зубчасті колеса коробки передач, за винятком 6, 12, 14 і 75, мають косі зуби і знаходяться в постійному зачепленні.

Перша передача включається переміщенням зубчастого колеса-каретки 6 управо і введенням її в зачеплення з шестернею 12. Для включення другої передачі зубчасте колесо-каретку переміщають вліво, вводячи внутрішній зубчастий вінець в зачеплення із зовнішнім зубчастим вінцем колеса 5. На третій передачі синхронізатор 21 сполучає колесо 4 з веденим валом, а на четвертій передачі — ведений вал з ведучим. Задній хід включається переміщенням блоку зубчастих коліс заднього ходу вліво. При цьому входять в зачеплення зубчасті колеса 12 і 14, а шестерня 75 — з колесом-кареткою 6.

Общее устройство коробки передач автомобиля

... ступенчатые коробки передач, переключение передач в которых происходит двумя способами: передвижением зубчатых колес или передвижением муфт. Иногда автомобили оборудуют бесступенчатыми коробками передач с ... вал. Схема работы синхронизатора: а — нейтральное положение передач; б — начало синхронизации; в — передача включена Рис. 3. Ведущий вал, Промежуточный вал, Ось шлицевого вала, Ведомый вал, ...

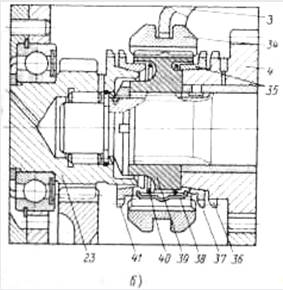

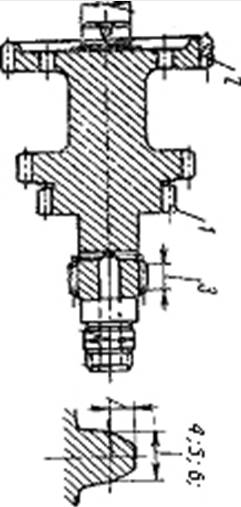

Муфта 34 (мал., би) синхронізатори може переміщатися по зубчастій маточині 39, закріпленою на веденому валу. У трьох пазах маточини розташовані сухарі 38, що входять виступами в кільцеву проточку зубів муфти під дією двох кільцевих пружин 40. По сторонах муфти встановлені бронзові блокуючі кільця 37 і 41, що мають зовнішні зубчасті вінці і внутрішню конічну поверхню з таким же кутом конусності, як в конічних поверхонь 35 відповідно провідного валу 23 і колеса 4 третіх передачі. У пази на торцях блокуючих кілець з окружним зазором, рівним половині товщини зуба зубчастих вінців, входять кінці сухарів 38.

При включенні передачі, наприклад третьої, муфту 34 вилкою 3 переміщають у бік колеса 4. На початку руху муфти сухарі зрушують блокуюче кільце 37 до зіткнення з конічною поверхнею 35 коліс 4 третіх передачі. Під дією сил тертя на конічних поверхнях блокуюче кільце 37 обертається відносно муфти, і її зуби упираються в зуби кільця 37 (мал., в), перешкоджаючи подальшому переміщенню муфти. Коли частоти обертання колеса 4 і веденого валу выравняются, зникнуть сили, що перешкоджають переміщенню зубчастої муфти 34, і вона увійде до зачеплення із зубами вінця 36.

Механізм перемикання коробки передач складається з вилок 3, 7, 8 (див. мал., а), закріплених на повзунах 27-29, важеля / перемикання, що притискується пружиною 2 до сферичної поверхні кришки 26, кулькових фіксаторів 25, що запобігають мимовільному включенню і виключенню передач, замку, що виключає одночасне включення двох передач, і пружинного запобіжника, що утрудняє включення передачі заднього ходу. Замок складається з двох сухарів 30 і 32, розміщених в горизонтальному отворі кришки між середнім і крайнім повзунами, і штифта 31, середнього повзуна, що знаходиться в отворі. При переміщенні середнього повзуна обоє сухаря виходять з його поглиблень і замикають крайні повзуни, виключаючи їх зсув. При переміщенні одного з крайніх повзунів сухар виходить з його поглиблення, замикає середній повзун і, сухар, замикає також і інший крайній повзун.

У голівці повзуна 27 заднього ходу встановлений пружинний запобіжник 33, що складається з плунжера, навантаженого пружиною, яка перешкоджає введенню в паз голівки важеля 1 і тим самим утрудняє включення передачі заднього ходу.

Загальна будова деталей коробки передач ГАЗ-53 включає в себе:

1 — Гайка; 2- Кільце наполегливе; 3 — Підшипник; 4 — Кільце блокуюче синхронізатора; 5 — Ролик 7х17; 6 — Пружина синхронізатора; 7 — Сухар синхронізатора; 8 — Муфта ковзає; 9 — Стопор; 10 — Втулка розпір; 11 — Втулка шестерні третьої передачі; 12 — Шестерня третьої передачі в зборі; 13 — Шайба наполеглива; 14 — Втулка шестерні другої передачі; 15 — Шестерня другої передачі в зборі; 16 — Шестерня ковзає; 17 — Вал вторинний; 18 — Підшипник; 19 — Кільце наполегливе; 20 — Шестерня; 21 — Прокладка; 22 — Кришка; 23 — Болт М10х20; 24 — Заглушка; 25 — Підшипник; 26 — Блок шестерень; 27 — Гайка стопорна; 28 — Кришка заднього підшипника вторинного валу; 29 — Сапун; 30 — Сальник; 31 — Болт М10х65; 32 — Втулка; 33 — Блок шестерень заднього ходу; 34 — Фланець вторинного валу; 35 — Шайба наполеглива; 36 — Гайка вторинного валу; 37 — Болт М10х25; 38 — Кришка; 39 — Прокладка; 40 — Шайба 10; 41 — Пластина наполеглива; 42 — Вісь блоку шестерень заднього ходу; 43 — Пробка До 1/2; 44 — Прокладка; 45 — Картер коробки передач; 46 — Прокладка; 47 — Кришка підшипника первинного валу; 48 — Скоба; 49 — Шайба 8; 50 — Болт М8х22; 51 — Маточина ковзаючої муфти; 52 — Гайка стопорна вторинного валу; 53 — Кільце стопорне; 54 — Шайба наполеглива; 55 — Вал первинний.

2.2 Таблиця аналізу дефектів на деталях та вузлах коробки передач

Таблиця 2.2.1

|

Картер коробки передач |

|||||||||||

|

Додаток А |

|||||||||||

|

№ п/п |

Назва дефекту |

Спосіб встановлення дефекту |

Розміри, мм |

Висновок |

|||||||

|

номінальний |

Допустимий без ремонту |

Допустимий для ремонту |

|||||||||

|

1 |

Пробої і обломи на картері |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Тріщини на картері |

Огляд |

— |

— |

Тріщини любого характеру, які не проходять через отвори підшипника та вісь блоку шестерень заднього ходу |

Ремонтувати. Заварка. Бракувати при наявності тріщин, які проходять через основи двох вух або через отвори підшипника та вісь блоку шестерень заднього ходу |

|||||

|

3 |

Обломи вух кріплення картеру коробки передач |

Огляд |

— |

— |

Не більше одного вуха |

Ремонтувати. Заварка. Бракувати при обломі, який захвачує стінку картера або при обломі більше одного вуха |

|||||

|

4 |

Зношення отвору під підшипник ведучого вала |

Замір |

+0,009 85 -0,026 |

85,040 |

Більше 85,040 |

Ремонтувати. Встановлення втулки |

|||||

|

Картер коробки передач |

|||||||||||

|

Додаток А |

|||||||||||

|

5 |

Зношення отвору під підшипник веденого вала |

Замір |

+0,008 85 -0,028 |

80,040 |

Більше 80,040 |

Ремонтувати. Встановлення втулки електроерозійна наплавка або вібродугова наплавка. |

|||||

|

6 |

Зношення отвору під роликовий підшипник блоку шестерень |

Замір |

+0,02 72 -0,01 |

72,05 |

Більше 72,05 |

Теж само |

|||||

|

7 |

Зношення отвору під вісь блоку шестерень заднього ходу |

Замір |

+0,011 25 -0,014 |

25,16 |

Більше 25,16 |

Ремонтувати. Встановлення втулки із слідкуючою обробкою двох отворів |

|||||

|

8 |

Зношення отвору під підшипник ведучого вала |

Замір |

+0,009 85 -0,026 |

85,040 |

Більше 85,040 |

Ремонтувати. Встановлення втулки |

|||||

|

Вал ведучий коробки передач |

|||||||||||

|

Додаток Б |

|||||||||||

|

1 |

Облом зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Викришення робочої поверхні зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

3 |

Викришення робочої поверхні отвору під роликовий підшипник або вм’ятини від ролика |

Огляд |

— |

Не більше 10% поверхні |

Більше 10 % |

Бракувати |

|||||

|

4 |

Зношення зубів постійного зчеплення за грубиною |

Замір |

-0,05 5,92 -0,010 |

5,60 |

— |

Бракувати при розмірі менше 5,60 мм |

|||||

|

5 |

Зношення шліців по ширині |

Замір |

-0,06 5,385 |

5,24 |

Менше 5,24 |

Ремонтувати. Бракувати при розмірі більше 38,570 мм. |

|||||

|

Кришка підшипника ведучого вала |

|||||||||||

|

Додаток В |

|||||||||||

|

1 |

Обломи та тріщини на кришці |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Зношення шийки під муфту виключення зчеплення |

Замір |

-0,075 44 -0,115 |

43,80 |

Менше 43,80 |

Ремонтувати. |

|||||

|

3 |

Зношення отвору маслогонної різьби |

Замір |

+0,010 35,18 |

35,65 |

— |

Бракувати при розмірі більше 35,65 мм. |

|||||

|

4 |

Зношення отвору під болти |

Замір |

8,5 |

9,2 |

Більше 9,2 |

Ремонтувати. Заварка |

|||||

|

5 |

Зношення фланцю по зовнішньому діаметру |

Замір |

-0,01 116 -0,05 |

115,90 |

Менше 115,90 |

Ремонтувати. Вібродугова наплавка |

|||||

|

Блок шестерень проміжного вала коробки передач |

|||||||||||

|

Додаток Г |

|||||||||||

|

1 |

Злам зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Викришення робочої поверхні зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

3 |

Зношення зубів шестерні 1-ї передачі |

Замір |

+1,000 22,8 -1,28 |

20,50 при відсутності задирок |

20,50 при наявності задирок |

Ремонт |

|||||

|

4 |

Зношення зубів шестерні 3-ї передачі |

Замір |

-0,05 5,49 -0,10 |

5,20 |

— |

Бракувати при розмірі менше 5,20 мм. |

|||||

|

5 |

Зношення зубів шестерні 2-ї передачі за грубиною |

Замір |

-0,05 6,29 -0,10 |

6,0 |

— |

Бракувати при розмірі менше 6,0 мм. |

|||||

|

6 |

Зношення зубів шестерні 1-ї передачі та задньої передачі |

Замір |

-0,05 5,88 -0,10 |

5,88 |

— |

Бракувати при розмірі менше 5,88 мм. |

|||||

|

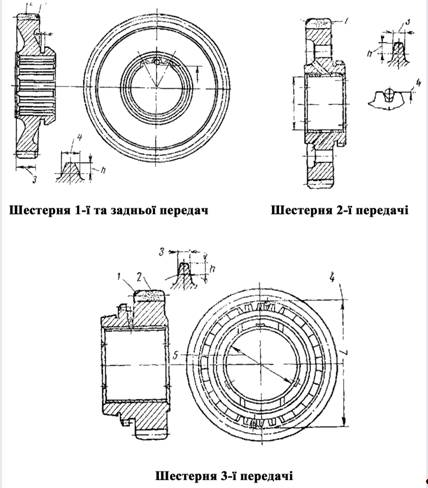

Шестерня 1-ї передачі і заднього ходу коробки передач |

|||||||||||

|

Додаток Д |

|||||||||||

|

1 |

Облом зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Викришення робочої поверхні зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

3 |

Зношення паза під вилку переключення передач |

Замір |

+0,90 22 -0,38 |

20,60 при відсутності задирок |

20,60 при наявності задирок |

Ремонт. Бракувати при розмірі задирок менше 20,60 мм. |

|||||

|

4 |

Зношення шліцевих канавок за шириною |

Замір |

+0,20 55,31 |

55,70 |

— |

Бракувати при розмірі більше 55,70 мм. |

|||||

|

Шестерня 2-ї передачі коробки передач |

|||||||||||

|

Додаток Д |

|||||||||||

|

1 |

Облом зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Викришення робочої поверхні зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

3 |

Зношення виступу шліців за грубиною |

Замір |

76,356- -76,414 |

76,20 |

— |

Бракувати при розмірі менше 76,20 мм. |

|||||

|

4 |

Зношення отвору в втулці |

Замір |

+0,027 42 |

42,05 |

Більше 42,05 |

Ремонтувати. Заміна втулки |

|||||

|

Шестерня 3-ї передачі коробки передач |

|||||||||||

|

Додаток Д |

|||||||||||

|

1 |

Облом зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Викришення робочої поверхні зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

3 |

Зношення прямих зубів повного профілю |

Замір |

+0,022 84,141 |

84,00 |

— |

Бракувати при розмірі менше 84,00 мм. |

|||||

|

4 |

Зношення отвору в втулці |

Замір |

+0,027 46 |

46,05 |

Більше 46,05 |

Ремонтувати. Заміна втулки |

|||||

|

Ступиця муфти переключення 3-ї і 4-ї передачі |

|||||||||||

|

1 |

Облом зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Викришення робочої поверхні зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

3 |

Зношення паза під вилку переключення передач |

Замір |

+0,90 22 -0,38 |

20,60 при відсутності задирок |

20,60 при наявності задирок |

Ремонт. Бракувати при розмірі задирок менше 20,60 мм. |

|||||

|

4 |

Зношення шліцевих канавок за шириною |

Замір |

+0,20 55,31 |

55,70 |

— |

Бракувати при розмірі більше 55,70 мм. |

|||||

|

Синхронізатор коробки передач |

|||||||||||

|

1 |

Зношення або облом зубів |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

Вилка переключення передач |

|||||||||||

|

1 |

Злам або тріщина |

Огляд |

— |

— |

— |

Бракувати |

|||||

|

2 |

Вигин вилки |

Огляд |

— |

— |

— |

Ремонтувати |

|||||

|

3 |

Зношення кінців вилки |

Замір |

-0,2 22 -0,3 |

7,50 |

Менше 7,50 |

Ремонтувати. Плавка |

|||||

|

4 |

Зношення отвору під повзун |

Замір |

+0,040 15 -0,016 |

15,10 |

Більше 15,10 |

Ремонт |

|||||

2.3 Економічне обґрунтування способу та методу ремонту

Основні роботи, відбуваються виключно за технологією заводу-виготівника. Запасні частини також використовуються лише від ведучих виробників, що зарекомендували себе, з подальшою гарантією.

Таблиця 2.3.1 Розрахунок вартості ремонту

|

Вид ремонту |

Вартість ремонту (грн.) |

Вартість заміни деталі на нову (грн.) |

|

1. Картер коробки передач |

||

|

— Тріщини на картері; |

76 |

786 |

|

— Обломи вух кріплення картеру коробки передач; |

112 |

|

|

— Зношення отвору під підшипник ведучого вала; |

76 |

|

|

— Зношення отвору під підшипник веденого вала; |

76 |

|

|

— Зношення отвору під роликовий підшипник блоку шестерень; |

76 |

|

|

— Зношення отвору під вісь блоку шестерень заднього ходу; |

85 |

|

|

-Зношення отвору під підшипник ведучого вала. |

75 |

|

|

2. Вал ведучий коробки передач |

||

|

— Зношення зубів постійного зчеплення за грубиною; |

135 |

470 |

|

— Зношення шліців по ширині. |

98 |

|

|

3. Кришка підшипника ведучого вала |

||

|

— Зношення шийки під муфту виключення зчеплення; |

98 |

230 |

|

— Зношення отвору маслогонної різьби; |

123 |

|

|

— Зношення отвору під болти; |

36 |

|

|

— Зношення фланцю по зовнішньому діаметру. |

98 |

|

|

4. Блок шестерень проміжного вала коробки передач |

||

|

— Зношення зубів шестерні 1-ї передачі; |

160 |

648 |

|

— Зношення зубів шестерні 3-ї передачі; |

160 |

|

|

— Зношення зубів шестерні 2-ї передачі за грубиною; |

160 |

|

|

— Зношення зубів шестерні 1-ї передачі та задньої передачі. |

160 |

|

|

5. Шестерня 1-ї передачі і заднього ходу коробки передач |

||

|

— Зношення паза під вилку переключення передач; |

48 |

280 |

|

— Зношення шліцевих канавок за шириною. |

160 |

|

|

6. Шестерня 2-ї передачі коробки передач |

||

|

— Зношення виступу шліців за грубиною; |

Регулювання |

230 |

|

— Зношення отвору в втулці. |

Регулювання |

|

|

7. Шестерня 3-ї передачі коробки передач |

||

|

— Зношення прямих зубів повного профілю; |

Регулювання |

280 |

|

8. Ступиця муфти переключення 3-ї і 4-ї передачі |

||

|

— Зношення паза під вилку переключення передач; |

150 |

396 |

|

— Зношення шліцевих канавок за шириною. |

150 |

|

|

9. Вилка переключення передач |

||

|

— Вигин вилки; |

Регулювання |

189 |

|

— Зношення кінців вилки; |

50 |

|

|

— Зношення отвору під повзун; |

78 |

|

2.4 Послідовність проведення контрольних замірів та обмірів

В картера коробки передач отвору під підшипники провідного і веденого валів, а також під підшипники проміжного валу мають бути розточені з однієї установки.

Відстань від осі отворів під підшипники провідного і веденого валів до осі отворів під підшипники проміжного валу має бути в межах 110,625 ±0,07 мм.

Вісь отворів під підшипники проміжного валу має бути паралельна осі отворів під підшипники провідного і веденого валів і лежати з нею в одній площині, відхилення не повинне перевищувати 0,04 мм на довжині 250 мм.

Відстань від осі отворів під підшипники проміжного валу до осі отворів під вісь блоку шестерень заднього ходу має бути в межах 71,25+0,07 мм.

Вісь отворів під вісь блоку шестерень заднього ходу має бути паралельна осі отворів під підшипники провідного і веденого валів і повинна лежати з ними в одній площині. Відхилення не повинне перевищувати 0,08 мм на довжині 200 мм.

Передня і задня торцеві площини картера мають бути перпендикулярні осі отворів під підшипники провідного і веденого валів. Відхилення не повинне перевищувати 0,07 мм на радіусі 75 мм.

Внутрішні торці проушин під блок шестерень заднього ходу мають бути перпендикулярні осі отворів під вісь блоку шестерень заднього ходу. Відхилення не повинне перевищувати 0,1 мм .на радіусі 21 мм.

Задирки і забоины на зубах шестерень мають бути зачищені. Після збірки синхронізатора (при заміні конусних кілець) необхідне -обробити конусні поверхні кілець так, щоб зазор між торцями кільця і шестерні після притирання конусів був в межах 0,8-1,25 мм. Площа поверхні притирання має бути не менше 70% поверхні конуса. Перевірку виробляти по еталону.

Шестерні коробки передач слід підбирати так, щоб бічний зазор між зубами був в межах 0,3-0,4 мм.

Шестерню 1-ої передачі потрібно підбирати до веденого валу так, щоб бічний зазор між шліцами був не більше 0,18 мм.

Муфту що ковзає перемикання 3-ої і 4-ої передач необхідно підбирати з маточиною.

При цьому має бути забезпечене легке переміщення деталей без відчутного бічного зазору.

У крайніх положеннях ковзаючої муфти перемикання 3-ої і 4-ої передач, відповідних 3-ій і 4-ій передачам, допускається подовжнє переміщення муфти в межах 0,2 мм.

2.5 Послідовність демонтажу та визначення дефектів

Очистити від грязі і вимити зовні коробку передач. Зняти вижимний підшипник зчеплення і поролонове кільце з направляючої втулки. Вивернути вимикач світла заднього ходу з прокладкою. Відвернути болт кріплення стопора приводу спідометра, зняти стопор і привід спідометра. Вивернути сапун. Відвернути чотири болти і зняти корпус важеля перемикання передач з прокладкою. Відвернути три болти і зняти кришку підшипника первинного валу з направляючою втулкою вижимного підшипника зчеплення з прокладкою. Відвернути болт кріплення осі проміжної шестерні заднього ходу на передньому картері коробки передач. Зняти стопорне кільце з первинного валу. Відвернути десять болтів кріплення переднього картера коробки передач до заднього картеру.

Роз’єднати передній і задній картери коробки передач. Для цього можна затиснути подовжувач в лещатах з м’якими накладками на губки і ударяти мідним молотком по приливах з отворами кріплення переднього картера до картера зчеплення. При цьому прагнути не порвати прокладку.

Вийняти з посадочного місця під передній підшипник проміжного валу на передньому картері коробки передач регулювальні кільця. Відвернути два болти кріплення і зняти пластину фіксаторів штоків з прокладкою. Вийняти три пружини фіксаторів. Встановити шток включення 5-ї передачі і заднього ходу в положення включення заднього ходу. Відвернути стопорні болти кріплення вилок перемикання штока.

Промаркувати вилки перемикання передач (їх приналежність до штоків і орієнтація).

Вибити штоки вибиванням з м’якого матеріалу і зняти їх. Першим знімають шток 3 включення 5-ї передачі і передачі заднього ходу, другим — шток 1 включення 1-ї і 2-ї передач, а останнім — шток 2 включення 3-ї і 4-ї передач. При знятті штока включення 3-ї і 4-ї передач стежити за тим, аби не втратити стопорний палець. Зняти вилки перемикання 1-ї і 2-ї та 3-ї і 4-ї передач з ковзаючих муфт синхронізаторів. Вийняти кульки фіксаторів, підставивши руку і протолкнув викруткою через отвори всередину картера кульки. Вийняти два стопорні плунжери за допомогою спеціального інструменту або дроту, заломленого гачком.

Відвернути болт кріплення осі проміжної шестерні заднього ходу на задньому картері коробки передач.

Вийняти одночасно із заднього картера коробки передач вторинний вал в зборі з первинним, проміжний вал і вісь проміжної шестерні заднього ходу.

Перевірити, що синхронізатор 3-ї і 4-ї передач встановлений в нейтральному положенні.

Роз’єднати первинний і вторинний вали, звернувши увагу на те, що насипні ролики (14 шт.) переднього підшипника вторинного валу можуть випасти з гнізда первинного валу.

Якщо в процесі експлуатації виявилося протікання мастила з коробки передач через сальники, дефектні сальники необхідне випресувати.

2.6 Перелік інструменту, приладів та засобів що використовувались

Під час обслуговування безвальної головки циліндра автомобіля в нагоді стане такий інструмент:

1. Ключі: рожкові, накидні (для важко доступних місць), динамометричні;

2. Вороток;

3. Набір шестигранників;

4. Викрутки різного типу;

5. Зйомники;

6. Тестери перевірки та виміру напруги;

7. Торцеві голівки

8. Спеціально обладнана площадка.

9. Хрестоподібні викрутки

10. Шліцьові викрутки

11. Вибивання

12. Пасатижі

13. Щипці

14. Облямовування

15. Динамометричний ключ

16. Знімачі

17. Штангенциркуль

18. Лінійка металева

19. Лещата слюсарні

20. Яма оглядова.

2.7 Після ремонтна діагностика, перевірка, обкатка

Після збірки кожна коробка передач має бути випробувана на спеціальному стенді, що дозволяє створювати навантаження на веденому валу. Число зворотів провідного валу має бути в межах 1000-1500 об/хв.

Перед випробуванням коробки передач має бути заправлена чистим трансмісійним маслом до рівня маслозаливного отвору. Випробовувати коробку передач слід протягом часу, необхідного для прослухування роботи коробки передач на всіх передачах.

При перевірці роботи коробки передач в процесі випробування не допускаються:

- заїдання при перемиканні передач;

- шуми і стуки;

- мимовільне включення і виключення шестерень; підтікання масла через з’єднання.

Виявлені при випробуванні коробки передач дефекти мають бути усунені. Після цієї коробки передач має бути випробувана повторно.

2.8 Перелік робіт, що необхідно проводити при ЩТО, ТО-, ТО-2, СТО після ремонту головки блоку ГАЗ-53

Технічне обслуговування включає наступні роботи: прибиральні, контрольні, кріпильні, регулювальні і ін.

Рекомендуються наступні види технічного обслуговування автомобілів:

- щоденне обслуговування (ЩО);

- перше технічне обслуговування (ТО-1);

- друге технічне обслуговування (ТО-2).

Основним призначенням щоденного обслуговування є: загально-зовнішній контроль, направлений на забезпечення безпеки руху, підтримка гарного зовнішнього вигляду, заправка паливом, маслом, водою.

Основним призначенням першого і другого технічних обслуговуванні є зниження інтенсивності зношування деталей, виявлення і попередження несправностей шляхом своєчасного виконання контрольних, змащувальних і регулювальних робіт.

Щоденне обслуговування (ЩО).

Щоденне обслуговування є одним з основних видів догляду за автомобілем. У щоденне обслуговування входять підготовка автомобіля до виїзду і догляд за автомобілем після повернення в гараж.

При підготовці автомобіля до виїзду необхідно:

- перевірити рівень і, якщо необхідно, долити масло в картер двигуна. При перевірці звернути увагу на якість масла;

- перевірити наявність палива і води, при необхідності долити;

- переконатися, чи немає підтікань палива, мастила, води і гальмівної рідини.

Для того, щоб знайти нещільні з’єднання, проникні рідини, корисно оглянути місце стоянки автомобіля, поверхні під капотом, бризковики двигуна і пів платформи;

- звернути увагу на облицювання головки блоку циліндрів;

- пустити двигун і по контрольних приладах перевірити його роботу;

- перед виїздом переконатися в тому, що двигун добре прогрітий і стійко працює на холостому ходу;

- натискувати кілька разів на педаль управління дроселями і переконатися в легкості переходу від малих зворотів на підвищені, у відсутності перебоїв, ненормальних шумів і стуків в двигуні.

Догляд за автомобілем після повернення в гараж полягає в наступному:

- прибиранню;

- миттю автомобіля зовні.

Двигун рекомендується мити лише холодною водою під невеликим тиском, уникаючи напряму прямих струменів води на прилади і вузли електроустаткування.

Після миття ретельно протерти всі прилади, особливо деталі з електроізоляцією.

Перше технічне обслуговування (ТО-1)

Перевірити затягування гайок шпильок головок циліндрів на холодному двигуні. Протягом перших три ТО-1 цю операцію слід проводити при кожному ТО-1. Надалі гайки підтягують при необхідності (пропуск води або газів).

Перевірити кріплення шківів колінчастого валу, водяного насоса, генератора.

Перевірити стан і натягнення ременів вентилятора, генератора, приводу.

Підтягнути гайки кріплення карбюратора. Переконатися в справній роботі приводу управління дроселями і повітряною заслінкою карбюратора. Приводи повинні працювати без заїдань.

Підтягнути гайки кріплення фланців приймальних труб глушника.

Перевірити рівень масла в картері двигуна і, якщо необхідно, долити.

Протерти двигун дрантям, змоченим гасом.

Друге технічне обслуговування (ТО-2)

При другому технічному обслуговуванні необхідно виконати наступні роботи.

Замінити масло в двигуні.

Одночасно із зміною масла необхідно очистити корпус і ковпак фільтру відцентрового очищення масла від грязі і смолистих відкладень.

Промити ротор фільтру в гасі і продути стислим повітрям через отвори жиклерів.

Промити в гасі набивання фільтру вентиляції картера і змочити її маслом.

Через ТО-2 перевірити і при необхідності відрегулювати зазори між клапанами і коромислами.

Через ТО-2 перевірити затягування гайки фланця валу провідної шестерні.

Перевірити рівень масла і, якщо необхідно, долити або замінити його.

Вивернути свічки запалення, заздалегідь очистивши і продувши повітрям їх гнізда. Перевірити стан свічок. Ретельно очистити свічки на приладі ГАРО моделі 514-2М. Після очищення свічок перевірити і відрегулювати зазори між електродами. Якщо шар нагару великий і зняти його без приладу не представляється можливим, слід замінити свічки новими.

3. Техніка безпеки при виконанні ремонтних робіт

Перед початком роботи:

1. Надіти чистий спецодяг і взуття;

2. Підготувати робоче місце, інструмент, пристосування, устаткування, перевірити їх справність;

3. Слюсарні молотки повинні мати поверхню бойка злегка опуклу(не косу, і не биту) і міцну на дерев’яні ручки овального перетину;

4. Зубила, крейсмейсели, борідки, обтискання, керни не повинні мати збитих або скошених потилиць із задирками;

5. Набор гайкових ключів повинен відповідати розмірам болтів і гайок.

Якщо необхідно мати довгий важіль, користуватися лише ключем з довгою ручкою, забороняється нарощувати іншим ключем або трубою.

Під час роботи:

1. При роботі на лещатах міцно притискуй педаль. Дотримуйся обережності під час її установки і зняття, щоб уникнути падіння її на стіл;

2. При вирубуванні металу зубилом необхідно врахувати, в яку сторону безпечніше для тих, що оточують направити відлітаючі осколки. Самому працювати в захисних окулярах;

3. При роботі на стендах, для перевірки слюсар зобов’язаний:

- а) пройти інструктаж у майстра по даному вигляду робіт;

- б) до початку роботи візуально переконається в його справності і потім перевірити на неодруженому ходу;

- в) у випадку виявленні несправності заявити майстрові і до усунень несправностей до роботи не приступати. Самому проводити ремонт устаткування – ЗАБОРОНЯЄТЬСЯ!;

- г) стежити і підтримувати чистоту і порядок на робочому місці, е захаращувати проходи, проїзди, не допускати скупчення запчастин;

4. Соосність отворів перевірити за допомогою конусного облямовування;

- а) при розбірно-складальній операцій, вимагаючих великих фізичних зусиль, необхідно застосовувати знімачів, гайковерти;

- б) правильно підбирати розмір ключа, переважно користуватися накидними і торцевими;

- в) виробляти випресовку пальців, втулок і інших деталей лише за допомогою спеціальних пристосувань;

- г) під час роботи розташувати інструмент і пристосування так аби вони завжди знаходилися під рукою;

5. При роботі на стенді випробування слюсар зобов’язаний:

а) перевірити несправність пристосування для зміцнення агрегатів

елементів, що захищають, електропроводку, заземлення і пульт управління;

- б) вузли і агрегати, що мають пружини, розбирати і збирати лише на спеціальних пристосуваннях;

в) при перевірці працездатності агрегатів на стенді перевірити:

- заземлення стенду

- надійність закріплення агрегатів на стенді

- наявність кожухів, що захищають

- заправку відповідною рідиною або повітрям

- надійність кріплення агрегатів

- справність і правильне з’єднання електропроводки

- перед регулюванням перевірити агрегат на неодруженому ходу

- роботи на стенді виробляти стоячи на підніжці грат.

6. При промиванні деталі необхідно дотримувати наступні вимоги:

- мити деталі лише в закритих ваннах і із застосуванням миючих засобів;

- забороняється застосовувати бензин і інші легкозаймисті рідини.

а) палити лише в певних місцях;

- б) промаслені ганчірки, кінці, дрантя, відходи матеріалів слід збирати і негайно прибрати в спеціальні металеві ящики.

7. Не захаращувати прохід до робочого місця при разроботе і збірці агрегатів, вузлів;

8. Не стосуватися механізмів, рубильників і інших приладів, що не мають відношень до виконуваної роботи.

По закінченню роботи.

По закінченню роботи слюсар зобов’язаний:

1. відключити від електромережі електроустаткування..

2. привести в порядок робоче місце. Брати пристосування, інструмент відведене місце.

3. якщо автомобіль залишається на спеціальних підставках (козелках), перевірити надійність його установки. Забороняється залишати автомобіль, агрегат, вивішеним лише підіймальних механізмом.

4. зняти спецодяг і прибрати в призначене для них місце.

5. вимити руки милом

6. про всі недоліки, виявлені під час роботи сповістити начальникові АРМ.

4. Використані джерела

1. ГАЗ- 53-12: Руководство по эксплуатации, техническому обслуживанию и ремонту и каталог запасных частей – М.: Издательский дом Третий Рим, 2005 – 304 с.

2. Автомобиль ГАЗ-53-12: Конструктивные особенности, техническое обслуживание и текущий ремонт – М.: Транспорт, 1993 – 303 с.

3. Рютман Х.Я. Ремонт грузовых автомобилей – М.: Патриот, 1992 – 320 с.

4. Банников С.П. Оборудование автомобилей. М.: Транспорт, 1970.-134с.

5. Дитер Корп., Руководство по эксплуатации, техническому ремонту автомобилей ГАЗ-53, Издательство Аст. – М.: 2003.-228-256с.

6. Журнал «Автомир» №22 (май) 2008

7. Охорона праці в машинобудуванні. Під ред.. доктора тех. Наук Е.Я.

8. Руководство по эксплуатации «Схемы электрооборудования автомобилей ГАЗ-53»

9. Руководство по ремонту ГАЗ-53 выпуска 1953-1968 гг. Асоциация Независимых Издательств. М. : 1998. – 121-170 с.

10. Ю. Т. Чумаченко А. А. Федорченко «Автомобильный электрик» 2000р. – с 48.

11. Ютт В. Е. Электрооборудование автомобилей. – М.: Транспорт, 1989. – 163с.

12. Юдина. – М.: Машинобудування.1983.

13. Пристрій і технічне обслуговування вантажних автомобілів. (В.І.Карогодін, С.К. Шестопалов)

14. Практикум по автомобілю. (В.П. Беспалько, М.І. Ерецкий З.В. Розен)

15. Автомобіль. (В.С. Камсський, А.І. Маїзон, П.Е. Нагулу)

Додаток А

Додаток Б

Додаток В

Додаток Г

Додаток Д