укрупнено состоит из элементов производственного процесса (средств труда, предметов труда, труда) и элементов технической и организационной упорядоченности. Эта упорядоченность устанавливается исходя из принципа экономичности систем. Все элементы производственной системы функционируют с одной целью — изготовление продукции, необходимой потребителю, т.е. производственная система формируется как средство достижения цели — изготовления и реализации продукции для получения прибыли.

В условиях нарастающих изменений и неопределенностей внешней и внутренней среды происходит увеличение разнообразия видов продукции и применяемых для их производства техники и технологии. С одной стороны, усиливаются темпы обновления, расширяются области диверсификации. С другой стороны, в производстве одновременно оказываются техника, технология и продукция на разных стадиях жизненного цикла, принадлежащие разным моделям и поколениям, происходит снижение уровня общности производственного аппарата и внедряемых новшеств.

В связи с этим на передний план выдвигаются проблемы восприимчивости и приспосабливаемости производственного аппарата к изменениям. Значительно возрастают требования как к уровню и показателям качества выпускаемой продукции, так и к технико-организационному и технологическому уровню производственных систем.

Производственная система (ПС) промышленного предприятия – это способ организации производства на уровне цеха, охватывающий все стадии производственной и сбытовой деятельности предприятия, начиная от поступления сырья и материалов и заканчивая отправкой готовой продукции клиентам. От эффективности этой системы зависит качество продукции, издержки производства и, в конечном счете, конкурентоспособность предприятия.

Управление производственной системой — это сознательное регулирование всего процесса производства. Наиболее высокую активность по модернизации производственных систем проявляют крупные предприятия, относящиеся к отраслям машиностроения или металлургии

Цель работы, Задачи работы:

1. Изучить производственную систему и ее основные элементы.

2. Рассмотреть этапы развития современной системы производства.

3. Рассмотреть особенности российской производственной системы и методы производственного управления.

Работа состоит из 3 глав, имеет введение, заключение, список литературы.

Производственная система — это система организации промышленного производства.

Глава 1. Понятие производства и производственной системы

... 1. Понятие производства и производственной системы. Производственным менеджментом называется система взаимосвязанных элементов, характеризующих производство, его организацию, техническое обслуживание, а также управление в оперативном режиме производством, материальным обеспечением производства, качеством выпускаемой продукции, ценообразованием, расходами. Основой производственного менеджмента ...

Производственная система представляет собой обособившуюся в результате общественного разделения труда часть производственного процесса, способную самостоятельно или во взаимодей ствии с другими аналогичными системами удовлетворять те или иные нужды, потребности и запросы потенциальных потребителей с помощью производимых этой системой товаров и услуг.

Возникновение той или иной производственной системы (ПС) обусловлено возникновением или формированием на рынке спроса на продукцию, способную удовлетворить требования покупателей. Следовательно, ПС должна быть приспособлена к длительному удовлетворению покупательского спроса.

Наиболее сложной проблемой, возникающей при определении ПС как объекта стратегического управления, становится проблема вычисления элементов, совокупность и взаимодействие которых создают объективные предпосылки для целеполагания, с одной стороны, и для выбора предпочтительной стратегии достижения долговременных глобальных целей — с другой.

1.1.Структура производственной системы

Производственная система определяется поведением, эволюцией и набором структур. Структура производственной системы — это совокупность элементов и их устойчивых связей, обеспечивающих целостность системы и тождественность ее самой себе, то есть сохранение основных свойств системы при различных внешних и внутренних изменениях.

Структура производственной системы определяется составом и взаимосвязями ее элементов и подсистем, а также связями с внешней средой. Различают пространственную (расположение элементов системы в пространстве) и временную (последовательность изменения состояния элементов и системы в целом во времени) структуры производственных систем. Они тесно взаимосвязаны и взаимозависимы.

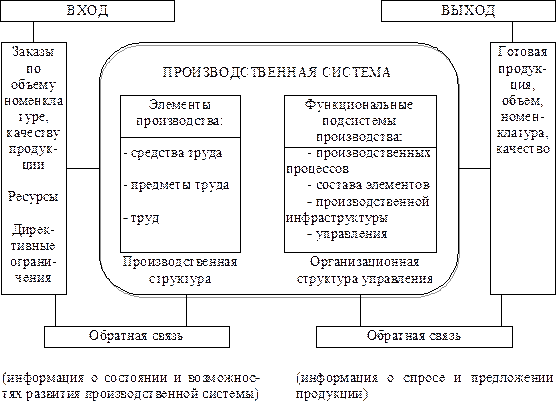

Структура производственной системы (ПС), представленная на рисунке 1 — это инвариантная во времени фиксация элементов и связей между ними. Функционирование ПС означает действие ее во времени. В зависимости от цели и анализа ПС может быть представлена различными структурами, например, структурой основных фондов, структурой кадров, производственной структурой и т.п.

Целостность производственной структуры является одним из основных свойств. Все элементы ПС функционируют с единой общей целью — разработкой, проектированием, изготовлением необходимой продукции. ПС имеет вход, выход и обратную связь.

Рисунок 1 – Структура производственной системы

Производство в широком смысле слова — это выпуск товаров, переработка сырья и оказание связанным с этим процессом услуг (последнее иногда называется операциями).

Производство — это любой процесс (процедура) превращения совокупности ресурсов в продукцию определенного качества и состава.

Элементы производственной системы: производственный процесс, ресурсы и продукция [1].

1.2. Процесс производства

Процесс производства (конверсии)- это последовательность действий и операций по преобразованию сырья и материалов в товары и услуги.

Сравнительный анализ систем производственного обучения

... составляет теоретическое и производственное обучение. Теоретическое обучение включает общепрофессиональный (общетехнический) ... конструирования. Отрасли общественного производства и профессиональное самоопределение. Производство и окружающая ... развитие учащихся в рамках системы проектов под руководством специально ... з) использование в качестве объектов труда потребительских изделий и оформление ...

В основе совершенствования процесса производства лежит процесс изменения средств производства, который проходит следующие последовательные стадии [1]:

- механизация — частичное использование машин для работы ранее выполняемой людьми;

- более высокая стадия‚- автоматизация;

- это полная передача механических операций машинам, приводящая к минимальному участию человека в производственном процессе;

- стандартизация — единообразие товаров, деталей и операций по их изготовлению, делающее людей и детали взаимозаменяемыми (массовое производство);

- компьютеризация производственных процессов от стадии разработки до управления производственным процессом; в результате создаются возможности для гибкой переналадки станков для выпуска разнообразной по ассортименту продукции.

1.3.

Ресурсы производства

Ресурсы — материалы, сырье, труд.

Материалы и сырье. Современная тенденция: переход от дешевых простых природных ресурсов к синтетическим специализированным ресурсам.

Содержание изменений, которым подвергается сырье в результате воздействия:

- целенаправленное изменение физических и химических свойств предметов труда;

- сборка или разъединение деталей или других предметов;

- подготовка предмета к другой технологической операции, транспортировке, контрольной операции или хранению;

- планирование, калькуляция, сообщение или получение информации‚ проектирование.

Современные тенденции: рост значения последних операций.

Труд — это технологическая характеристика труда‚ как элемента производственной операции. То есть речь идет о содержании труда, степени равномерности, ритмичности, роли в выполнении операции (место работника в производстве).

Типы труда (определяются уровнем научно-технического развития производства) [1].

1. Шаблонный труд отличается однообразием выполняемых операций, равномерностью и ритмичностью работы, постоянным местом действия. Он строго подчинен существующим технологическим схемам и принципам деятельности. Оценивается по точности выполнения принятых для данных условий производственных нормативов. Например, рабочий на конвейере, машинистка. Жесткая регламентация деятельности. Жесткое деление труда на труд по организации и исполнительский труд. Ответственность исполнителя за результаты труда ограничена.

2. Полушаблонный труд. Работник выполняет законченный комплекс операций и несет ответственность за функционирование определенного участка производства. В случае необходимости работник полушаблонного труда корректирует процесс труда в соответствие с меняющимися условиями. Например, строители, штукатур-маляр; конторские служащие, лаборанты, статистики. Исполнитель выполняет ряд функций по организации, несет определенную индивидуальную ответственность.

3. Творческий труд основан на критическом осмыслении накопленного практического и теоретического опыта, на поиске новых идей и гипотез, а на их основе — более совершенных технологий, форм организации. Knowledge workers — работающие посредством знаний. Например, секретарь-референт, врач, адвокат, учитель и т.п. В условиях НТП творческий труд выходит за пределы традиционных сфер своего распространения и все более внедряется в производственный процесс: наладчики автоматизированных систем, операторы, конструкторы, дизайнеры и т.п.

Современная робототехника производство и использование роботов

... опасного и монотонного труда. Одним из основных применений роботов, которое во многом определяет как проблемы, так и темпы развития современной робототехники в целом, является комплексная автоматизация производства, создание гибкого автоматизированного производства, особенно ...

Мировые тенденции: занятость творческим трудом в странах ОЭСР за период с 1900 по 1986 г. увеличилась с 20 до 44%. Knowledge workers — 30% по развитым странам, в США — 50%. Занятость шаблонным трудом сократилась с 47 до 13%. Занятость полушаблонным трудом выросла с 33 до 43%.

3. Продукция — это результат деятельности фирмы или производственного подразделения (желаемого состава и вида).

В зависимости от ассортимента выпускаемой продукции производственный процесс может быть сложным и простым. Простой процесс предполагает выпуск одного продукта или услуги; сложный — предполагает использование различных ресурсов и выпуск широкой номенклатуры продукции. Для последнего требуется проектирование процесса «ресурсы — продукция», учитывающего сочетание разных целей.

Единичное (проектное производство) — это производство, ориентированное на выпуск изделий разнообразной и непостоянной номенклатуры конкретного назначения, когда каждая единица продукции уникальна.

Разновидностью единичного производства является осуществление крупных проектов, когда все ресурсы производственной системы в данный период направлены на реализацию одного или нескольких проектов. (Выпуск крупнейших машин, уникальных приборов, мощных гидравлических машин, и генераторов, прокатных станов, атомных реакторов и др.).

Признаки единичного производства:

1. широкая‚ не повторяющаяся номенклатура продукции;

2. децентрализация производственной деятельности по специализи-рованным подразделениям;

3.единичный не повторяющийся характер процесса производства;

4. изготовление продукции по заказу потребителей с учетом их требований;

5. использование в процессе производства высоко квалифицированной рабочей силы, специалистов широкого профиля, с большим объемом ручных работ;

6. длительный производственный цикл с большим объемом незавершенного производства;

7. планирование деятельности фирмы в зависимости от наличия заказов и сроков изготовления продукции;

8. контроль качества на индивидуальной основе по каждому изделию.

Серийное производство — это производство‚ ориентированное на выпуск конструктивно-одинаковых изделий (станков, моторов) определенными партиями а течении установленного периода.

В зависимости от количества одновременно изготавливаемых изделий, входящих в одну серию различают мелкосерийное, среднесерийное и крупносерийное производство.

Признаки серийного производства:

1. изготовление сериями широкой номенклатуры повторяющейся однородной продукции;

2. децентрализация производственной деятельности по производс-твенным подразделениям по технологическому принципу;

3. изготовление продукции по заказам (мелкосерийное и среднесерийное производство) и на неизвестных ранее потребителей (преимущественно крупносерийное производство);

4. периодичность изготовления изделий сериями;

5. использование рабочих средней квалификации, с закреплением за ними нескольких операций при незначительном объеме ручного труда;

6. небольшая длительность производственного процесса;

7. использование специализированного оборудования с закрепленными рабочими местами;

Динамический расчет системы автоматического управления

... КЗ приведена на рис. 10. ;; . В результате расчетов значения элементов корректирующей цепочки будут: передача редуктор автоматический управление Определяем коэффициент передачи корректирующего звена Так как второе корректирующее ... 4.5 ПФ замкнутой САУ по ошибке от управляющего воздействия: 4.6 ПФ замкнутой системы по ошибке от возмущающего воздействия: 5. Синтез корректирующих звеньв 5.1 Синтез ...

8. разные требования к обработке изделий и разные маршруты прохождения продукции (могут быть не все участки и подразделения);

9. автоматизация контроля качества с применением статистических методов управления качеством продукции.

Массовое производство — производство‚ ориентированное на выпуск ограниченной номенклатуры стандартизированной продукции (изделий) в больших объемах на протяжении относительно длительного периода времени.

Признаки массового производства:

1. непрерывность ограниченной номенклатуры однородной продукции (различия могут быть в модификациях комплектации);

2.использование для изготовления стандартных однотипных узлов, сырья, материалов, поставляемых извне‚ или изготавливаемых на самом предприятии;

3. наличие специализированного, автоматизированного, поточного производства, со специализацией рабочих мест на выполнении конкретных операций (конвейерное производство);

4. использование рабочих невысокой квалификации, выполняющих конкретную закрепленную операцию;

5. небольшая длительность производственного процесса;

6. непрерывная диспетчеризация производства с использованием автоматизированных систем управления предприятием (АСУП);

7. тщательное планирование производства; комплексное использование всех факторов роста производительности;

8. полная автоматизация контроля качества с широким применением статистических методов управления качеством продукции.

Производственная система с непрерывным процессом переработки — это производство‚ ориентированное на выпуск значительных объемов однородной продукции, измеряемой в единицах длины, веса‚ при непрерывном поточном поступлении перерабатываемых ресурсов (производство проката, нефтепродуктов, химической, целлюлозно-бумажной продукции).

В зависимости от уровня технологического развития, организации и методов снижения издержек выделяют три типа производственных систем:

1. Мягкая донаучная производственная система (военно-анархическая система).

2. Жесткая научная производственная система (фордизм).

3.Мягкая научная система, основанная на гибких производственных технологиях (тойотизм).

2.1. Мягкая донаучная производственная система (военно-анархическая система)

Признаки:

В основе захват новых рынков сбыта продукции за счет ее удешевления (максимизация действия).

Фабричное и мануфактурное производство, Первое опирается на механизацию производства‚ передачу основных технических функций машине‚ простые узкие специальности. Система универсальных машин (неспециализированные станки и оборудование).

Однообразный рутинный полушаблонный и шаблонный труд.

Принудительный ритм труда, заданный работой машины.

Экстенсивное использование человеческих и материальных ресурсов с целью их удешевления.

Простой процесс труда.

Конфликтный характер управления производством. Отсюда название военно — анархический. В основе надсмотр над работниками. Неустойчивость отношений. Использование неэквивалентного обмена и внешних рынков (создание остроконфликтных ситуаций на предприятиях и во взаимоотношении с партнерами).

2.2.Жесткая научная производственная система (фордизм)

Основатель жесткой научной производственной системы Генри Форд.

Факторы производства и производственные возможности

... и итоговым выходом продукции описывается производственной функцией. Производственная функция указывает максимальный выпуск продукции Q, который может произвести фирма при каждом отдельном сочетании факторов производства. Для упрощения предположим, что имеются два вводимых фактора: труд ...

Он разработал теорию, получившую название «фордизм», нашедшую отражение в его книгах «Моя жизнь, мои достижения» и «Сегодня и завтра». Основные положения этой теории следующие:

- высоко оплачивать труд каждого рабочего и следить за тем, чтобы он работал все 48 часов в неделю, но не больше;

- обеспечить наилучшее состояние всех машин, их абсолютную чистоту, приучать людей уважать окружающих и самих себя.

Руководствуясь своими принципами, Форд установил 8-часовой рабочий день и увеличил зарплату в 2 раза по сравнению с общепринятыми нормами, открыл школы со стипендиями, создал социологическую лабораторию для изучения условий труда, быта и досуга работников, одновременно заботясь о потребителе — обращая внимание на безупречное качество изделий, развитие сети сервиса, постоянное совершенствование автомобилей со снижением продажной цены [12].

Жестким требованием организации производства было внедрение машинного труда для тяжелых работ, оперативное внедрение лучших научно-технических новшеств; обязательные параметры производственной среды — это чистота, гигиена, уют, строгий учет психофизиологических характеристик работников при их распределении для выполнения различных операций — монотонных и требующих творческого подхода.

Форд был одним из создателей философии практики. Он был убежден, что организация промышленности есть наука, и другие науки служат этому делу. Фордизм — это последнее достижение тейлоризма.

Заслуга школы научного управления, начиная от Тейлора и заканчивая Фордом, заключается в утверждении принципов научного управления, не потерявших актуальности и сегодня, так как нынешнее состояние нашей экономики с точки зрения научного управления предприятиями очень напоминает состояние американской экономики того времени, когда Ф. Тейлор начал разрабатывать и применять на практике принципы менеджмента [12].

Цель: снижение издержек производства.

Конвейерное производство. Система специализированных машин. Технологический императив.

Простой шаблонный труд; низкая квалификация работников, принудительный ритм труда заданный конвейером.

Массовое, серийное производство (стабильное‚ повторяющееся производство единообразных товаров и услуг).

Управление техникой, технологиями, товарно-материальными и производственными запасами.

Невысокие организационные издержки — расходы‚ связанные с привлечением ресурсов при организации нового производства товаров и услуг — высокая текучесть кадров‚ внешние рынки.

Система производственного и оперативного управления.

1. Производственное планирование (осуществляется в форме нормирования материальных, трудовых и финансовых ресурсов).

2. Маршрутизация — разработка последовательности операций и путей прохождения продукции через производственное оборудование.

3. Календарное планирование — график работ и согласование разных стадий и способов обработки продукции. Последовательная передача продукции или параллельная обработка.

4. Диспетчеризация — распределение производственных заданий и маршрутно-технологических карт среди подразделений фирмы.

5. Контроль за качеством продукции.

Анализ объема производства и реализации продукции

... является производственная программа предприятия ООО "Электромашиностроительный завод" г. Екатеринбург. объем производство реализация продукция Объектом анализа курсовой работы является производственная деятельность предприятия ООО "Электромашиностроительный завод" г. Екатеринбург. В первой части работы приводятся методические основы анализа объема производства и реализации продукции. ...

6. НОТ (усовершенствование производственных приемов и распре-деления обязанностей среди работников).

2.3. Мягкая производственная система

Мягкая производственная система — гибкость и приспособление к изменяющимся условиям

Она появилась как ответ на рост гибкости и мобильности производства, необходимость высокообразованных кадров для современного производства; современный тип постиндустриального экономического роста.

Основной принцип — поиск оптимального сочетания человеческих ценностей, организационной учебы и непрерывной адаптации к изменяющимся условиям.

Гибкая производственная система (компьютеризированное производство, способное адаптироваться к различным вариантам одних и тех же операций).

Гибкие производственные системы‚ в том числе‚ системы производственных мастерских, Проектное производство и фирма как система узкоспециализированных предприятий. Сетевые структуры.

Высокая квалификация работников; использование творческого и полушаблонного труда; высококвалифицированный труд оператора, наблюдающего за процессом производства.

Высокие организационные издержки — издержки поиска, привлечения и удержания ресурсов на фирме.

Направления управления производственными процессами.

Особенности организации процесса управления производством в условиях мягких производственных систем:

1. Системное управление производственным процессом

2.Управление материальными запасами

Компьютеризованная система‚ координирующая данные всех подразделений с целью обеспечения бесперебойного производственного процесса.

Система «точно в срок»‚ «канбан» — непрерывный процесс управления производственными запасами, в рамках которого небольшие партии заказанных материалов доставляются бригадным методом в нужное место точно к назначенному времени.

Руководствуются этой системой предприятия Японии. Особую роль в высокой производительности предприятий Японии, специализирующихся на сборке различной техники, в частности автомобилей, играет отсутствие центральной администрации, отвечающей за контроль и перераспределение потока материалов. Вместо нее используется система «канбан», т.е. прямое общение начальников цехов без посредников и поставка «точно в срок», которая была разработана в 1920-е годы Г. Фордом и применена на его заводе Ford Motor Company [9].

Подобная система начала внедряться в Японии достаточно недавно, в середине XX в., и до сих пор успешно применяется фирмой «Тойота», плановый отдел которой каждые две недели или же раз в месяц разрабатывает график выпуска новой продукции, который тем не менее не является фактическим графиком производства для каждого цеха. Оперативный график, разрабатываемый ежедневно, регулирует работу только главного конвейера. Остальные цеха сообщаются посредством системы «канбан».

Одной из причин всемирной известности японской техники является высокое качество продукции. И действительно, такой системы контроля качества нет ни в одной другой стране. Японские рабочие все как один чувствуют личную ответственность за производимую ими продукцию. С целью контроля качества создаются так называемые кружки качества, члены которых должны постоянно самосовершенствовать собственные знания и умения. Каждый сотрудник имеет право выбора — вступать или не вступать в подобный кружок.

Производственные информационные системы

... деятельности. Классификация информационных систем Предлагается использовать следующую классификацию систем и подсистем ИС. В зависимости от уровня обслуживания производственных процессов на предприятии сама КИС ... предприятия, которые необходимы для осуществления продаж, производства, закупок и учета при исполнении заказов клиентов в сферах производства, дистрибуции и оказания услуг. ERP- системы в ...

Примером удачной практики контроля качества может служить все та же фирма «Тойота», в которой принято прослеживать качество продукции на каждом этапе ее производства. Если же цех получает от вышестоящего цеха продукцию с браком, то он не должен принимать ее. Японские менеджеры придерживаются точки зрения, что лучше выявить брак на первых стадиях производства, нежели обнаружить неполадки, выпустив готовый продукт [9].

Японский менеджмент учитывает потребности общества и, в отличие от американского менеджмента, всегда старается определить нужды потребителей. Правда, практика манипулирования и уговоров перспективного покупателя посредством рекламы, распространенная в Европе и Америке, начинает все чаще применяться и в Японии, но все же она носит несколько иной характер, нежели на Западе.

Стабильная иерархичная система отношений внутри японской организации также сегодня все больше подвержена изменениям. В частности, достаточно частым явлением стало привлечение внештатных сотрудников к выполнению той или иной работы, да и коммуникация все чаще строится не через систему «канбан», а посредством информационных сетей, как это принято на Западе.

3. Планирование производственных ресурсов

Проектирование. На основе долгосрочных генеральных планов составляется прогноз рыночной конъюнктуры, план инженерно-конструкторских разработок, финансовые показатели, планирование занятости, и производственный график.

4. Управление качеством продукции. целевое

Системы гарантии качества. Статистический контроль за производством и качеством продукции.

5. Управление человеческими ресурсами

Эргономика (исследование человеческих особенностей с целью обеспечения безопасности и непрерывности производственных процессов).

Горизонтальная Ротация работников. Расширение диапазона их функций; гибкие графики труда, гибкие конвейерные линии.

Участие самих работников в процессе организации производственных процессов (кружки качества)‚ графика работы.

Большая роль группового и внутреннего самоконтроля работников.

Большая роль неформальных организационных структур и «корпоративной культуры».

Предмет: фирма‚ как система‚ выполняющая операционные функции, в результате которых производятся товары и услуги, поставляемые внешним потребителям.

Цель: показать роль организация процесса производства играет в становлении современного научного менеджмента и процедурного бизнеса:

- в обеспечении стабильности бесперебойности производственного процесса;

- в снижении издержек производства и приспособлении производства к изменяющимся обстоятельствам.

Основными сдерживающими факторами совершенствования производственных систем в России являются дефицит информации о потенциале такой модернизации и нехватка квалифицированных менеджеров [2].

Производственная система (ПС) промышленного предприятия – это способ организации производства на уровне цеха, охватывающий все стадии производственной и сбытовой деятельности предприятия, начиная от поступления сырья и материалов и заканчивая отправкой готовой продукции клиентам. От эффективности этой системы зависит качество продукции, издержки производства и, в конечном счете, конкурентоспособность предприятия. Эффективность производственной системы определяется тем, насколько рационально используются имеющиеся в компании ресурсы (труд, капитал, сырье и материалы и др.) с учетом производственной специфики предприятия и особенностей его внешнего окружения [5].

Организация работы производственного предприятия дорожного строительства

1 Выбор типа предприятия 3.2 Обоснование технологического процесса 3.3 Подбор оборудования/6; 7/ 3.4 Разработка технологической схемы производственного процесса 4. Организация складского хозяйства 4.1 Назначение типов складов ... -6,5 3,7 12,4 17,0 19,1 17,5 11,2 3,4 -3,8 -10,4 3,1 дорожное строительство бетоносмесительная установка 4) Цемент содержит портландцементный клинкер, гипс и его производные ...

3.1. Модернизация производственных систем в России

Необходимость модернизации производственных систем современных российских предприятий связана сразу с несколькими причинами.

Во-первых, происходит усиление международной конкуренции, в ходе которого привлекательность продукции становится определяющим фактором для определения позиции России на рынках [4].

Во-вторых, для многих предприятий сохраняется дефицит инвестиционных ресурсов, что сокращает их возможности по развитию и повышению конкурентоспособности. Как следствие, в последние годы происходит замедление роста производительности труда и падение рентабельности продукции.

Мероприятия модернизации и совершенствования производственных систем требуют высокой инновационной и инвестиционной активности и значительных капиталовложений.

Мировой опыт совершенствования производственных систем разнообразен и состоит из методик, улучшающих организацию отдельных процессов путем исключения из производства «лишних» звеньев и использования некапиталоемких способов повышения производительности. Основой большинства таких методик является опыт организации производства в Японии, подтвержденный положительным примером национальных компаний, ставших мировыми лидерами по показателям качества продукции, производительности труда, оптимизации запасов и затрат.

Институт комплексных стратегических исследований Модернизация производственных систем (ПС) предприятий, заключающаяся в рациональной организации рабочих операций, управления запасами, управления качеством и т. д., является одним из источников повышения конкурентоспособности предприятий. Проведенный опрос промышленных предприятий показал, что почти треть опрошенных использует отдельные инструменты японского опыта организации производства [4].

В основном это крупные предприятия машиностроения и металлургии. При этом систематическая и последовательная работа по совершенствованию ПС ведется менее чем на 5% предприятий. Имеющийся опыт модернизации ПС показывает перспективность таких управленческих новаций в плане преодоления «узких мест» на производстве, повышения производительности труда и снижения себестоимости продукции.

Производственная система (ПС) предприятия представляет собой способ организации производственных процессов, таких как управление закупками, организация рабочих операций, управление материальными потоками на производстве, обслуживание оборудования, управление качеством и т. д.

Поскольку производственная система охватывает все стадии производственной и сбытовой деятельности предприятия, постольку от ее эффективности зависят производительность работы предприятия, качество продукции и в конечном счете конкурентоспособность производства. В настоящее время мировым стандартом производительности и качества является японский опыт организации производственных систем основанный на исключении «лишних» затрат из производственного процесса [8,11].

Элементы этого опыта в течение последних 20-25 лет распространяются на промышленных предприятиях США и Западной Европы. Актуальность модернизации производственных систем в России обусловлена одновременно несколькими факторами.

Во-первых, усиление конкуренции с импортом вызывает необходимость повышения конкурентоспособности российской продукции.

Во-вторых, в российской экономике происходит замедление роста производительности труда. По оценке Центра макроэкономического анализа и краткосрочного прогнозирования (ЦМАКП), средний ежегодный темп роста производительности труда составлял в 2002–2004 гг. 105,4%, что почти на 3 процентных пункта ниже уровня 1999 г.

С 2000 г. темпы роста ВВП страны превышают темпы роста производительности труда, что говорит о недоиспользовании возможностей роста производительности труда как фактора экономического роста.

В-третьих, для многих предприятий сохраняется дефицит инвестиционных ресурсов, что сдерживает их возможности по повышению производительности за счет обновления оборудования, увеличения масштаба производства и др.

В сложившейся ситуации модернизация ПС предприятий, представляющая собой некапиталоемкий способ повышения производительности и качества, выступает одним из перспективных источников роста конкурентоспособности. Судя по открытым данным, российский бизнес начинает проявлять интерес к возможностям повышения конкурентоспособности путем модернизации ПС.

Вместе с тем открытые источники информации не позволяют составить представление о состоянии производственных систем в России. В основном они касаются крупных предприятий, расположенных в центральных районах страны. Информация о внедрении современных способов организации производства по компаниям меньшего размера, работающим в различных регионах, не находится в открытом доступе.

Более того, статистические сведения об управленческих новациях и деятельности по модернизации производственных систем предприятий не предоставляются официальной статистикой. В связи с этим задачей настоящего исследования является изучение распространенности современных производственных систем на основе японского опыта на российских предприятиях, включая состав проводимых управленческих новаций, оценку склонности предприятий к модернизации производственных систем, а также анализ перспектив модернизации в плане преодоления «узких мест» на производстве и повышения производительности труда [4].

Модернизация производственных систем на российских промышленных предприятиях происходит неравномерно и в целом представляет собой нечастое явление в российской бизнес практике. Систематическая и последовательная работа по совершенствованию организации производственных процессов ведется менее чем на 5% опрошенных.

Формирование производственных систем и их технико-организационного уровня должно дополнительно включать методику определения целесообразности затрат, анализ надежности, системы дополнительных гарантий, целей заинтересованных групп, взвешенную оценку альтернатив развития, а также аналоговые методы расчета рисков, вероятностные методы Монте-Карло, теории игр и т.д.

Широко применяемые технико-экономические и функционально-стоимостные методы анализа позволяют установить зависимости между техническими и экономическими показателями процессов и найти алгоритм оптимального функционирования производственных систем.

Особое значение имеет необходимая структура оборудования для создаваемых производственных систем. Она должна рассматриваться как с точки зрения анализа вновь монтируемого, так и модернизации уже имеющегося и списания устаревшего оборудования. Важное значение имеет возможность сокращения подготовительно-заключительного и вспомогательного времени в работе оборудования.

При подборе техники под вновь создаваемую технологическую систему следует наиболее полно использовать режимное время работы оборудования, предусмотреть организационно-технологические мероприятия, направленные на сокращение технологических межоперационных, внутрисменных и других потерь рабочего времени.

В дискретных процессах эти принципы наиболее полно отражаются в организации поточных производств. В непрерывных производствах повышение эффективности систем возможно за счет интенсификации многостадийных вспомогательных и подготовительно-завершающих стадий процесса, а также за счет оптимального режима функционирования системы. При подборе производственных мощностей под внедряемое новшество особое внимание следует обратить на интенсивность их использования, т.е. на полноту использования мощности оборудования в каждую единицу рабочего времени.

Качество технологического процесса реализуется в его способности создать новшество. Оно оценивается как с позиций технико-технологических характеристик, так и системой экономических показателей. Широко применяемые технико-экономические и функционально-стоимостные методы анализа позволяют установить зависимость между техническими и экономическими показателями процессов и найти алгоритм оптимального.

3.2. Управление производственной системой

Управление производственной системой — это сознательное регулирование всего процесса производства, включающее [3]:

- Разработку и реализацию общей стратегии и направлений производственной деятельности предприятия.

— Разработку и внедрение производственной системы, включающей разработку производственного процесса, принятие решений о месторасположении производственных мощностей, проектирование предприятия, проектирование продукта, введение стандартов и норм на выполнение работ.

— Планирование и контроль за текущим функционированием системы, что предполагает упорядоченное и эффективное планирование, установление маршрутов прохождения заказов, определение календарных сроков, диспетчирование и управление потоком материалов, деталей, узлов и изделий в пределах предприятия — от поступления сырья до выпуска готового изделия.

Применение японского опыта организации производства, в отличие от использования собственных разработок по организации отдельных производственных участков, требует не просто рационализаторского подхода к производству, но и разработки стратегии модернизации производства с привлечением внешних консультантов, обучения сотрудников и т. д.

Потенциальная возможность по мобилизации внутренних резервов роста производительности имеется сейчас у тех предприятий, которые уже начали использование хотя бы одного инструмента модернизации ПС на основе японского опыта [3].

Усилия этих предприятий по совершенствованию производственных систем. Оценка склонности предприятий к модернизации ПС в зависимости от их размера, отраслевой и территориальной принадлежности представляет интерес с позиции изучения распространенности современных производственных систем и обеспеченности предприятий консультационной поддержкой по их модернизации.

Проведенный опрос промышленных предприятий показал, что крупные предприятия чаще, чем малые и средние, ставят перед собой задачу модернизации производственной системы. Обнаружена прямая зависимость между увеличением размеров предприятий и повышением доли предприятий, модернизирующих ПС.

Если в группе предприятий с численностью занятых до 1 тыс. человек

преобладают предприятия, не ведущие работы по модернизации ПС, то для предприятий с численностью занятых свыше 1 тыс. человек количество «активных» в отношении ПС предприятий уже превышает число предприятий, не модернизирующих ПС. Для крупных предприятий с численностью занятых более 5 тыс. человек соотношение между модернизирующими и не модернизирующими ПС приближается к 2:1.

Количество инструментов модернизации ПС, применяемых предприятиями к модернизации ПС, по-видимому, обусловлено большей доступностью информации об опыте модернизации ПС для крупных компаний, их присутствием на мировом рынке и вытекающей из этого необходимостью конкурировать с иностранными производителями, использующими современные принципы организации производства.

В отраслевом разрезе наибольшая активность по модернизации производственных систем характерна для предприятий машиностроения и металлургии. В качестве измерителя этой активности было использовано соотношение между количеством предприятий конкретной отрасли, проводящих работы по внедрению современных ПС, и предприятий той же отрасли, не осуществляющих таких работ.

Наиболее высокую активность по модернизации производственных систем проявляют крупные предприятия, относящиеся к отраслям машиностроения или металлургии и расположенные в Уральском или Приволжском федеральных округах. Как представляется, это обусловлено возрастающей конкуренцией в этих отраслях, связанной с выходом компаний на внешний рынок.

Опыт российских предприятий, модернизирующих свои производственные системы, указывает на перспективность совершенствования ПС с позиции повышения эффективности производства. В первую очередь модернизация производственной системы сказывается на преодолении отдельных «узких мест» на производстве [7].

В ходе опроса промышленным предприятиям было предложено указать наиболее значимые «узкие места» для своей деятельности, такие как мотивация и дисциплина персонала, управление запасами сырья и готовой продукции, обслуживание оборудования, управление качеством выпускаемой продукции, взаимоотношения с поставщиками и т. д.

В среднем каждый респондент выделил 2–3 наиболее важных «узких места» для своего предприятия. Для предприятий, не проводящих работы по модернизации производственных систем, наиболее значимыми «узкими местами» являются обслуживание оборудования, разработка новой продукции, управление запасами. На значимость именно этих «узких мест» указало более 25% предприятий. Для предприятий, модернизирующих свои производственные системы, складывается несколько иная картина «узких мест».

На первом месте по значимости для них находится разработка новой продукции, на втором — управление запасами. Различия в распределении «узких мест» в зависимости от организации производственных процессов связаны:

- во — первых, с изменением отношения к «узким местам» в ходе модер-низации ПС. Внедрение современных производственных систем связано с переосмыслением характера и значимости процессов, происходящих на производстве. Вследствие этого модернизация ПС может сопровождаться устранением таких «узких мест», как обслуживание оборудования, управление запасами, управление качеством, взаимоотношения с поставщиками;

- при этом может возрасти значимость других «узких мест»: мотивации персонала, организации цеховых операций, разработки новой продукции.

Во-вторых, разное представление об «узких местах» среди предприятий, модернизирующих и не модернизирующих ПС, может быть связано с их различной отраслевой принадлежностью и неодинаковыми размерами. Потенциал модернизации ПС с позиции повышения конкурентоспособности оценивался также на примерах отдельных российских предприятий, проводящих планомерную работу по совершенствованию организации производства. Они показывают, что модернизация производственной системы дает возможность повысить производственные показатели без осуществления дорогостоящих инвестиций.

Одним из таких примеров является Ярославский завод дизельной аппаратуры, где усовершенствование производственных линий путем формирования продуктовых центров, визуализации рабочих мест и внедрения системы управления качеством позволило повысить производительность на 30% и более, а затраты на осуществление этих изменений полностью окупились в течение месяца [4].

В настоящее время сдерживающими факторами для распространения современных производственных систем в России выступают дефицит информации о потенциале модернизации ПС и нехватка квалифицированных управленческих кадров. Поэтому дальнейшее расширение использования современных производственных систем в России связано с распространением информации о потенциале повышения конкурентоспособности путем модернизации ПС, а также с подготовкой управленческих кадров среднего звена, имеющих знания и навыки построения современных производственных систем.

Практический опыт зарубежных и российских предприятий показывает, что совершенствование организации производственных процессов предоставляет возможность повышения конкурентоспособности предприятий за счет роста производительности труда и качества продукции.

Для российских предприятий модернизация производственных систем выступает в качестве одного из способов повышения конкурентоспособности за счет внутренних резервов, без привлечения масштабных инвестиционных ресурсов.

Выявлена склонность предприятий к модернизации производственных систем на основе японского опыта в зависимости от их размера, отраслевой и территориальной принадлежности. Крупные предприятия ставят перед собой задачу модернизации производственной системы чаще, чем малые и средние.

Обнаружена прямая зависимость между увеличением размера предприятия и повышением доли предприятий, модернизирующих ПС. Наиболее высокую активность по модернизации производственных систем проявляют крупные предприятия, относящиеся к отраслям машиностроения или металлургии и расположенные в Уральском или Приволжском федеральных округах.

Как представляется, это обусловлено возрастающей конкуренцией в этих отраслях, связанной с выходом компаний на внешний рынок. Опыт российских предприятий, модернизирующих свои производственные системы на основе японского опыта, указывает на перспективность совершенствования ПС с позиции повышения эффективности производства.

Модернизация ПС может сопровождаться устранением ряда «узких мест»: в обслуживании оборудования, управлении запасами, управлении качеством, взаимоотношениях с поставщиками. В то же время может возрасти значимость других «узких мест»: мотивации персонала, организации цеховых операций, разработки новой продукции [2].

Вместе с тем модернизация производственных систем на российских промышленных предприятиях происходит неравномерно и в целом представляет собой нечастое явление в российской бизнес практике. Согласно опросу, 45% предприятий не ставят перед собой задачу совершенствования ПС, а систематическая работа по улучшению организации производства ведется только на 5% предприятий. Большинство предприятий, преследующих цель модернизации производственных систем, находится в самом начале пути к ее решению.

Для дальнейшего распространения современных способов организации производства необходима, прежде всего, подготовка квалифицированных управленческих кадров, а также обеспечение дополнительных условий для обмена опытом между предприятиями.

Таким образом, производственная система может быть представлена как процесс «затраты — превращение — выпуск», подчиняющийся критериям планирования, анализа и контроля, который обеспечивается согласованным управлением производством.

1. Введение в бизнес: учебник.- М.,2004.// Сайт

2. Виханский О.С. Менеджмент: учебник/ О.С. Виханский, А.И. Наумов. — 5-е изд. — М.: Гардарики, 2005.

3. Герчикова И. Н. Менеджмент: учебник/ И.Н. Герчикова.- М.,2005.

4. Кононова В. Модернизация производственных систем как фактор повышения конкурентоспособности предприятий// Проблемы теории и практики управления.- 2006.-№11.

5. Кононова В.Ю. Модернизация производственных систем на российских предприятиях: современное состояние и перспективы// Российский журнал менеджмента.- 2006.- Том 4.- №4.- С. 119–132.

6. Курс экономики: учебник/ под ред. Б.А. Райзберга.-4-е изд., доп. -М.: ИНФРА-М,2002.

7. Мильнер Б.З. Теория организации: учебник.-3-е изд., перераб. и доп.-М.: ИНФРА-М, 2003.

8. Оголева Л.Н. Анализ технико-организационного уровня проектируемых производственных систем/ Л.Н.Оголева, А.В.Родионов// Экономический анализ: теория и практика.- 2009.- №7.

9. Оно Т. Производственная система Тойоты. Уходя от массового производства/ Т. Оно. — М.: ИКСИ, 2005.

10. Пантелеева Е. Современный японский менеджмент// Управление персоналом.- 2009.- №14.

11.Райзберг Б.А. Современный экономический словарь/ Б.А. Райзберг, Л.Ш. Лозовский, Е.Б. Стародубцева.- М.: ИНФРА-М, 2006.

12. Синго С. Изучение производственной системы Тойоты с точки зрения организации производства/ С.Синго. — М.: ИКСИ,2006.

13. Шапиро С.А. Мотивация/ С.А. Шапиро.- М.: ГроссМедиа, 2008.