Качество и, в частности, точность машин зависят от качества исходных материалов, полуфабрикатов и комплектующих изделия, поступающих от других предприятий.

Повышение точности изготовления деталей сокращает трудоемкость сборки машин вследствие частичного или полного устранения пригоночных работ, способствует достижению взаимозаменяемости элементов машин и обеспечивает возможность поточной сборки и сокращения срока ремонта машин, находящихся в эксплуатации. Точность изготовления заготовок, деталей и собранной машины или отдельных ее соединений связаны между собой и находятся в определенной зависимости.

Достижение требуемой точности обработки заготовок, деталей и готовых машин всегда связано с затратами средств. Чем меньше допуск, тем больше необходимо затратить средств на оборудование, инструмент и создание соответствующей производственной обстановки. Затраты особенно велики, когда допуски исчисляются долями микрометра. Проблема соотношения точности и стоимости обработки является одной из основных при разработке ТП.

1. Метод пробных ходов и измерений

метод пробных ходов и измерений.

2. Обработка на предварительно настроенных станках

предварительно настроенных станках.

В обоих рассмотренных способах стараются снизить действие на точность субъективного фактора. Наиболее действенным фактором может явиться применение мерного режущего инструмента. Смена такого инструмента слабо сказывается на точности обработки.

Некоторые видоизменения первого способа достижения точности могут возникнуть при изготовлении уникальных деталей в тяжелом машиностроении. Сначала изготовляют тот элемент детали, который оказывается более трудоемким и связан с преодолением технологических трудностей (например, получение фасонного отверстия).

Далее с помощью измерительных средств определяют точностные показатели в закоординированных сечениях обработанной поверхности. Значения этих показателей заносят в формуляр. Сопрягаемую деталь (например, фасонный вал) изготовляют по формуляру, который является исходным документом для станка, расположенного в другом цехе, фирме, стране и т.д.

Идея работы по формуляру развита в прецизионном машиностроении, когда в систему связаны два металлорежущих станка, изготавливающих сопряженные детали. Например, если на одном станке производят прецизионные гайки для шариковой винтовой передачи, то все отклонения параметров винтовой поверхности конкретной гайки автоматически передаются на станок, изготавливающий конкретный ходовой винт с учетом точностных особенностей конкретной гайки. Такая пара «винт — гайка» обладает наивысшей точностью, но ее детали не являются взаимозаменяемыми.

Классы точности средств измерений. Нормативные документы по стандартизации. ...

... средств измерений по точности для СИ конкретного вида устанавливают ограниченное число классов точности, определяемое технико-экономическими обоснованиями. Классы точности цифровых измерительных приборов со встроенными вычислительными устройствами для дополнительной обработки результатов измерений ... отдельных частей (деталей, узлов). Такой ... машин и оборудования; требования к защитным средствам и ...

3. Использование подналадчиков

использованием подналадчиков.

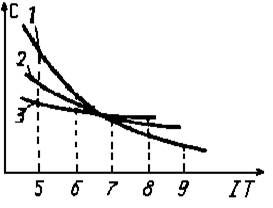

При выборе способа обеспечения заданного размера следует особо учитывать производимые затраты. На рис. 1 приведен график затрат С в зависимости от квалитета точности, достигаемого различными методами обработки. Кривая 1 показывает существенное увеличение затрат при достижении высокой точности, что связано с необходимостью применения прецизионных станков и квалифицированной рабочей силы. Этот эффект снижается с применением чистового шлифования (кривая 2) и далее — тонкого шлифования (кривая 3).

|

Рис. 1 График изменения затрат при использовании различных методов обработки: 1 — точение, 2 — чистовое шлифование, 3 — тонкое шлифование |

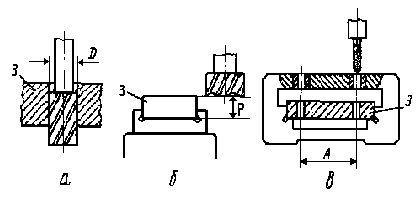

В ходе достижения заданного размера всегда используется замкнутая технологическая система, поэтому любой размер концентрирует погрешности, создаваемые всеми элементами системы. Тем не менее, во многих случаях из всех погрешностей можно выделить доминирующие, т.е. те, которые влияют на размер в наибольшей степени. Можно считать, что, например, при развертывании отверстия в заготовке 3 (рис. 2, а) диаметр D отверстия будет в основном определяться размерами инструмента. Поэтому величину D можно условно назвать «размер — инструмент». Аналогично размер Р (рис. 2, 6) будет в значительной степени определяться степенью настройки фрезерного станка относительно заготовки. Поэтому величину Р можно условно назвать »размер — станок». При сверлении отверстий в заготовке, помешенной в приспособление (сверлильный кондуктор), расстояние А на детали в наибольшей степени будет зависеть, от точности изготовления кондуктора (рис. 2, в). Поэтому величину А можно условно назвать «размер — приспособление». Такая классификация размеров может быть использована при общем анализе формирования точности деталей.

4. Сборка с обеспечением полной взаимозаменяемости

сборка с обеспечением полной взаимозаменяемости.

Рис. 2. Схемы образования размеров

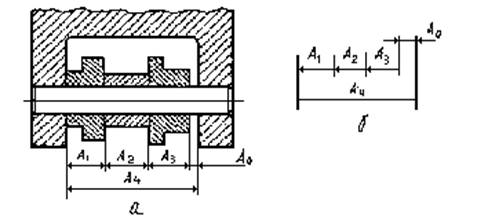

Возможность осуществления сборки с полной взаимозаменяемостью проверяется с помощью теории размерных цепей. Размерная цепь может быть рассмотрена непосредственно на рабочем чертеже (рис.3, а ) или в виде схемы (рис.3, б). Любой размер (звено цепи) может быть представлен как замыкающий. Например, значения А1 , А2 ,…,Am могут являться или непосредственно размерами, или отклонениями (допусками).

Замыкающее звено (в данном случае зазор) обозначено А0 . Размерная цепь должна быть непременно замкнута. Основное уравнение теории размерных цепей имеет вид

|

m — 1

А 0 = А

i = 1

Если конструктор предусматривает в цепи деталей зазор, который должен быть образован при любом соединении, полученном методом полной взаимозаменяемости, то это требование легко можно проверить с помощью основного уравнения и нескольких правил теории размерных цепей.

5. Способ неполной взаимозаменяемости

способом неполной взаимозаменяемости.

Рис. 3 . Сборочная размерная цепь:

а — рабочий чертеж, б — схема

6. Групповая взаимозаменяемость

способом групповой взаимозаменяемости.

(IT)a т + (IT)b т

n = ————————-

(IT)a к + (IT)b к

где ( IT ) a т, ( IT ) b т — технологические допуски охватываемых и охватывающих деталей соответственно;

( IT ) a к, ( IT ) b к — конструкторские допуски охватываемых и охватывающих деталей соответственно.

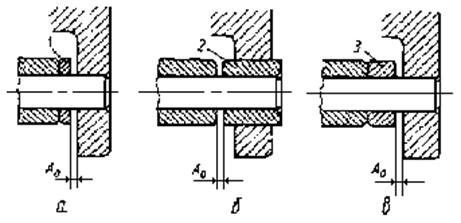

7. Сборка с регулировкой, Способ сборки с регулировкой

8. Сборка с пригонкой, Сборка с пригонкой

Рис. 4 . Схемы сборки с регулировкой (а, б ) и пригонкой (в )

Выбор способа сборки зависит от типа производства и анализируется с помощью размерных цепей. Способ полной взаимозаменяемости используют обычно для коротких и простых цепей. Если число звеньев в цепи оказывается большим, то этот способ требует установления на каждое звено жестких конструкторских допусков. Каждый принятый способ выполнения заданного размера следует непременно анализировать с экономических позиций.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/referat/tochnost-detali/

1. Технология машиностроения под общей редакцией д-ра техн. Наук, профессора А.М.Дальского. Издательство МГТУ им. Н.Э. Баумана, М., 2001.

2. Н.Г. Чумак. Материалы и технология машиностроения. М.: Машиностроение, 1985.

3. В.Н.Кудрявцев. Детали машин. Л.: “Машиностроение”, 1980.