Важнейшим условием повышения эффективности общественного производства и улучшения качества продукции является ускорение темпов научно-технического прогресса, что достигается, в частности, техническим перевооружением производства и широким внедрением прогрессивной техники и технологии.

Первостепенная роль в решении этих задач принадлежит машиностроению – отрасли промышленности, производящей машины, оборудование, приборы, а также предметы культурно-бытового назначения. При этом к продукции машиностроения предъявляются высокие эксплуатационные и технико-экономические характеристики, особое внимание уделяется улучшению качества выпускаемых машин, оборудования, приборов, повышению их технического уровня, производительности, надежности и безопасности в эксплуатации.

Для достижения высоких эксплуатационных и технико-экономических характеристик необходимо совершенствовать технологию, повышать качество обработки деталей, применять новые конструкционные материалы, совершенствовать и разрабатывать новые технологические методы обработки.

К числу современных технологических процессов, сокращающих трудоемкость обработки металлических материалов, относится электрохимическая обработка (ЭХО) заготовок и деталей в токопроводящем растворе (электролите).

В настоящее время область практического применения ЭХО распространяется от простых операций по отрезке заготовок из труднообрабатываемых сталей и сплавов вплоть до операций по формообразованию сложнопрофильных деталей, например турбинных лопаток.

Созданы и успешно эксплуатируются станки для электрохимического формообразования профиля пера лопаток турбин и компрессоров, отрезки заготовок, заточки режущих инструментов, формообразования отверстий, пазов и щелей и для других технологических операций; разрабатываются и осваиваются новые и совершенствуются существующие технологические процессы и оборудование; повышаются технико-экономические и эксплуатационные характеристики станков и установок для ЭХО.

1.Основы процессов ЭХО., Явление анодного растворения.

В электролите свободными электрическими зарядами являются ионы, образующиеся при растворении, например, в воде солей, кислот или щелочей. Молекулы таких веществ, взаимодействуя с молекулами растворителя – воды, распадаются (диссоциируют) на положительно и отрицательно заряженные ионы. При этом движение ионов в электролите неупорядоченное. Под действием электрического поля, создаваемого источником питания, между электродом, соединенным с положительным полюсом и называемым анодом, и электродом – катодом, соединенным с отрицательным полюсом, возникает направленное движение ионов – отрицательно заряженные ионы (анионы) движутся к аноду, а положительно заряженные ионы (катионы) – к катоду. В электролите, таким образом, возникает электрический ток, представляющий упорядоченное движение положительно и отрицательно заряженных ионов.

Электрический ток в жидкостях (электролитах)

... электрический ток, называются неэлектролитами. Электролитическая диссоциация , Процесс распада электролита на ионы называется электролитической диссоциацией. С. Аррениус, который придерживался физической теории растворов, не учитывал взаимодействия электролита с водой и считал, что в растворах находятся свободные ионы. В ...

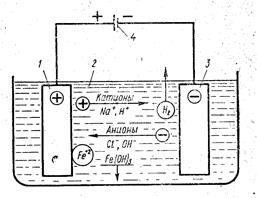

Рисунок 1. 1 – электрод-анод; 2 – электролит; 3 – электрод-катод; 4 – источник питания.

Схема движения ионов в наиболее часто применяемом для ЭХО электролите – водном растворе хлористого натрия NaCl– приведена на рисунке 1. при растворении хлористого натрия в воде его молекула распадается на катион натрия Na + и анион хлора Cl– . Вода Н2 О при этом также частично диссоциирует на катионы водорода Н+ и анионы гидроксила ОН– . При подаче на электроды напряжения от источника питания анионы гидроксила и катионы водорода вместе с анионами хлора и катионами натрия вынуждены под действием сил электрического поля перемещаться соответственно к катоду и аноду. Атомы поверхностного слоя электрода-анода 1, получая от движущихся к нему анионов хлора и гидроксила дополнительные отрицательные заряды, превращаются в положительные ионы железа. Последние под действием сложных катодных и анодных реакций взаимодействуют с ионами гидроксила и образуют гидрат окиси железа Fe(OH)3 , который в виде нерастворимого химического соединения выпадает в осадок. Таким образом, происходит электрохимическое анодное растворение железа. Одновременно с этим на катоде выделяется водород, выходящий из электролита в виде пузырьков. Реакции, протекающие на катоде, как правило, не разрушают его, т.е. катод при ЭХО не изнашивается.

Параметры анодного растворения.

В соответствии с первым законом Фарадея объем V растворенного металла при электролизе прямо пропорционален объемному электрохимическому эквиваленту k данного металла, сила тока I и времени t:

![]()

Объемный электрохимический эквивалент k металла зависит от его валентности и атомной массы.

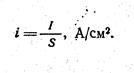

На практике объем растворенного металла не всегда соответствует величине, рассчитанной по этому уравнению. Так, объем растворенного металла существенно зависит от плотности тока на аноде, определяемой отношением силы тока I к площади S анода:

пассивными

При наличии в электролите достаточного количества активирующих анионов, например анионов хлора Cl – , происходит вытеснение из окисной пленки кислорода и разрушение ее без дополнительных затрат электрической энергии. В таких процессах, называемых активными , электрическая энергия расходуется непосредственно на электрохимическое растворение металла анода. Если в электролите недостает активирующих анионов, то на электрохимическое анодное растворение этих пленок затрачивается дополнительная электрическая энергия. При этом эффективность процессов ЭХО существенно снижается. Такой процесс электрохимического анодного растворения металла называют пассивным .

Металлургия цветных металлов

... ванн в сеть постоянного тока происходит электрохимическое растворение меди на аноде, перенос катионов через электролит и осаждение ее на катоде. Примеси меди при этом в основном распределяются ... и др.). Следует отметить, что чем выше в исходной меди содержание благородных металлов, тем ниже будет себестоимость электролитной меди. Именно поэтому при конвертировании медных штейнов ...

Активное анодное растворение отличается от пассивного особенностями реакций, происходящих на аноде. Активное растворение характеризуется хорошей растворимостью металла анода, так как при этом побочные реакции, кроме основной – анодного растворения, не протекают. Активное растворение металла происходит, например, при электрохимическом травлении. При пассивном растворении часть электрической энергии расходуется на побочные реакции, обеспечивающие удаление с поверхностей анода труднорастворимых окисных пленок. Пассивное растворение металла происходит, например, при электрохимическом полировании.

пассивация

Эффективность процессов ЭХО оценивают так называемым коэффициентом выхода металла по току:

V ф

η = — ,

V

где V ф – фактический объем растворенного металла при пропускании определенного количества электричества, см3 ; V – расчетный объем металла, который должен раствориться при пропускании того же количества электричества, см3 .

С учетом коэффициента η уравнение, характеризующее объем растворенного металла, приобретает следующий вид:

V ф = kIt, см3 .

V ф , как правило, всегда меньше расчетного V, т.е. η <1. Значение этого коэффициента η отражает характер анодного растворения: активное и пассивное. При активном растворении коэффициент выхода металла по току составляет обычно 0,5-1,0; при пассивном растворении η <0,5.

2. Разновидности процессов ЭХО., Размерная электрохимическая обработка.

Таким образом, особенностью размерной электрохимической обработки является неодинаковая скорость растворения металла обрабатываемой заготовки на участках с различными значениями межэлектродного промежутка. В связи с этим на все участки обрабатываемой заготовки, включая и участки с максимальным межэлектродным промежутком, назначают в зависимости от скорости растворения определенные припуски на обработку.

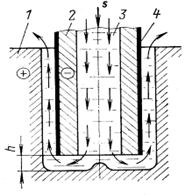

Схема размерной электрохимической обработки с одним перемещающимся электродом-инструментом изображена на рис.2.1.

Рисунок 2.1. Схема размерной электрохимической обработки с одним перемещающимся электродом-инструментом:

1 − электрод-инструмент; 2 − электролит; 3 − заготовка-анод.

Электрод-инструмент (рис 2.1), рабочий профиль которого имеет форму, соответствующую форме окончательно обработанной детали или ее части, перемещается с определенной скоростью к неподвижно установленной заготовке-аноду в направлении, показанном стрелками. По мере растворения металла заготовки в основном на участках с минимальными значениями межэлектродного промежутка и перемещения на соответствующую величину электрода-инструмента обрабатываемая поверхность принимает форму обрабатывающей поверхности электрода-инструмента.

Существуют технологические схемы размерной ЭХО с двумя подвижными электродами-инструментами, которые располагают по обе стороны заготовки (рис. 2.2).

Реферат литье металлов

... на жидкий и кристаллизующийся металл: 1.2.1. литье под давлением; 1.2.2. литье под низким давлением; 1.2.3. литье вакуумным всасыванием; 1.2.4. литье с кристаллизацией под давлением; 1.2.5. центробежное литье; 1.2.6. литье выжиманием; 1.3. способы литья ...

При этом формообразование обрабатываемой поверхности производится одновременно с двух сторон заготовки, жестко закрепленной в определенном положении.

При электрохимическом формообразовании применяют также один, реже два неподвижных электрода. В этом случае по мере растворения металла заготовки увеличивается межэлектродный промежуток и соответственно уменьшается плотность электрического тока, что снижает производительность и точность электрохимической обработки. Такие технологические схемы ЭХО применяют для снятия небольшого (до 0,5-1,0 мм) слоя металла.

Рисунок 2.2. Типовые схемы размерной электрохимической обработки:

1 – обрабатываемая деталь; 2 – профильный инструмент-электрод (катод); 3 – электролит; 4 – изолятор.

При электрохимической обработке отверстий и полостей используют подвижный электрод-инструмент или подвижную заготовку. Формообразование цилиндрических поверхностей по этой схеме может сопровождаться вращением электрода-инструмента или заготовки; в отдельных случаях применяют одновременное встречное вращение заготовки и электрода-инструмента. Если при этом в качестве вращающегося электрода-инструмента используют токопроводящие алмазоносные пустотелые инструменты, то такой процесс ЭХО называют электроалмазным сверлением.

Электрохимическое травление.

Для удаления тонких окисных пленок, порядка нескольких микрометров, используют анодное травление. При этом заготовка подключается к положительному полюсу источника питания.

В результате электролиза окисная пленка высшей валентности (Fe 2 O3 ) переходит в пленку низшей валентности (FeО), которая, растворяясь в электролите, удаляется с поверхности детали или заготовки.

Для отслоения относительно толстых окисных пленок (до 0,3-0,5 мм) применяют катодное травление. В этом случае заготовку подключают к отрицательному полюсу источника питания. При электролизе в местах разрывов (трещин) окисной пленки выделяются пузырьки водорода, которые отрывают («взрыхляют») пленку от основного металла заготовки, очищая тем самым ее поверхность.

Наибольший эффект при удалении толстых окисных пленок достигается поочередным подключением обрабатываемой детали к положительному и отрицательному полюсам источника питания, т.е. изменением полярности детали и электрода во времени. В течение первых 5 мин происходит катодное «взрыхление» окисной пленки, а в течение последующих 5 мин − анодное растворение ее остатков в электролите.

В отдельных случаях, например при травлении деталей с малыми сечениями, применяют так называемое биполярное травление. В этом случае деталь размещают между двумя электродами, один из которых подключен к положительному, а второй − к отрицательному полюсам источника питания. При прохождении электрического тока в среде электролита от электрода-анода к электроду-катоду возникает падение напряжения на участках между электродами и деталью. В результате этого деталь заряжается отрицательно относительно электрода-анода и положительно относительно электрода-катода. При этом окисная пленка с правой плоскости детали удаляется по принципу анодного травления.

Электрохимическое полирование.

Деталь присоединяют к положительному, а электрод-инструмент − к отрицательному полюсам источника питания. При подаче напряжения на электроды начинается процесс растворения металла детали, являющейся анодом. Растворение металла протекает главным образом на выступах микронеровностей, так как толщина окисной пленки на них меньше, чем на впадинах, кроме того, плотность тока на вершинах микронеровностей более высокая. В результате избирательного растворения, т.е. большей скорости растворения выступов, микронеровности сглаживаются, и поверхность детали приобретает характерный металлический блеск.

При электрохимическом полировании существенные дефекты (забоины, царапины и т.д.) с поверхностей деталей не удаляются. В отличие от травления при электрохимическом полировании деталь подключают только к положительному полюсу источника питания, а электрод-инструмент − к отрицательному.

Разновидностью этого процесса ЭХО является электрохимическое полирование в абразивонесущем электролите. В этом случае анодное растворение микронеровностей сочетается с механическим удалением окисной пленки абразивными зернами, не связанными друг с другом какой-либо связкой.

При таком способе полирования (анодно-механическом) брусок из дерева, пластмассы или другого диэлектрического материала, линейно перемещаясь относительно обрабатываемой поверхности, прижимает абразивные зерна к полируемой детали и перемешивает их. В результате этого одновременно с анодным растворением микронеровностей происходит механическое истирание их абразивными зернами.

Электрохимическое хонингование и суперфиниширование., Электрохимическое галтование.

Полость барабана, являющегося катодом, заполнена электролитом, абразивным материалом и обрабатываемыми деталями. В центре барабана расположен металлический стержень-анод. При относительно медленном вращении барабана на перемещающиеся в нем детали одновременно воздействуют абразивный материал и электролит, через который проходит электрический ток. При этом анодное растворение металла деталей протекает по рассмотренной ранее биполярной схеме. Обрабатываемые детали при перемещении в барабане электрически контактируют через электролит то со стенками барабана-катода, то со стержнем-анодом, и соответственно получают то положительную при соединении с анодом, то отрицательную при соединении с катодом полярность. Кроме того, по мере удаления деталей от анода или катода изменяется анодная плотность тока, что обусловливает активное или пассивное растворение металла. В связи с тем, что абразивный материал более интенсивно воздействует на выступающие части (заусенцы, острые кромки) деталей, удаление окисных пленок, а следовательно, и растворение металла на этих участках протекают быстрее, чем на других обрабатываемых поверхностях деталей. Регулируя время и параметры анодного растворения, добиваются удаления заусенцев и притупления острых кромок на деталях без изменения их формы и размеров.

Несколько по другой схеме происходит электрохимическое галтование полостей литых крупных заготовок. В этом случае в полость заготовки, являющейся анодом, вводят один или несколько металлических катодов, а межэлектродный промежуток заполняют на 20-30% его объема абразивонесущим электролитом. При медленном вращении катода и анода относительно друг друга происходит электрохимическое галтование, т.е. частичное или полное удаление литейных пороков.

Электроабразивная и электроалмазная обработка.

Электроабразивное (или электроалмазное) шлифование выполняют следующим образом. На периферию вращающегося абразивного круга-катода через сопло подают электролит. Часть его под действием центробежных сил отбрасывается, а часть увлекается в зону резания, т.е. в межэлектродный промежуток, соответствующий величине «вылета» абразивных зерен. Анодное растворение и абразивное резание зернами отбрасываемого металла происходит только в зоне непосредственного контакта режущей части инструмента с обрабатываемой поверхностью заготовки. Съем металла со всей обрабатывающей площади производится при перемещении заготовки относительно инструмента, соответствующем движению заготовки при механическом шлифовании.

В отличие от приведенного процесса ЭХО электроалмазное затачивание производят одновременно по всей обрабатываемой поверхности при механическом контакте ее с торцовой поверхностью круга.

Анодно-механическая обработка.

В этом случае под действием электротермических явлений разрушается в зоне обработки не только заготовка, но и электрод-инструмент. При анодно-механическом формообразовании в качестве электролита используют водный раствор силиката натрия Na 2 SiO3 , или жидкое стекло. При прохождении через этот раствор электрического тока катионы натрия Na+ на катоде вступают в реакцию с водой, образуя щелочь NaОН и водород Н2 . Одновременно с этим двуокись кремния SiO3 распадается на окись кремния SiO2 и кислород, в результате чего на аноде образуется силикатная пленка (окись кремния), обладающая высоким электрическим сопротивлением. При напряжении на электродах ниже 15 В силикатная пленка разрушается перемещающимся относительно обрабатываемой поверхности инструментом, что активизирует последующее анодное растворение. Одновременно перемещающийся инструмент удаляет и продукты растворения из зоны обработки. При повышении напряжения на электродах до 17-20 В происходят электрический пробой межэлектродного пространства и эрозионное разрушение металла заготовки; при этом процесс анодно-механической обработки ускоряется в десятки раз.

Электроэрозионно-химическая размерная обработка.

Электроэрозионно-химическую обработку называют также электрофизико-химической. Такой термин объективно отражает сущность этого процесса, т.к. здесь совмещены электрофизические (эрозия) и электрохимические (анодное растворение) процессы формообразования.

3. Электролиты.

Все рассмотренные процессы ЭХО протекают при наличии электролитов − химических растворов, обладающих электролитической или ионной проводимостью, т.е. способностью пропускать электрический ток под действием электрического напряжения за счет движения ионов. Этим же свойством обладает вода, спирт и другие жидкости. Электропроводность электролитов значительно меньше электропроводности металлов, у которых носителями тока являются свободные электроны. С повышением температуры при нагреве электропроводность, являющаяся величиной, обратной электрическому сопротивлению, уменьшается у металлов и увеличивается у электролитов.

Различают слабые и сильные электролиты. Первые лишь частично диссоциируют на ионы, причем с ростом концентрации компонентов степень диссоциации и электропроводность их значительно уменьшаются. Сильные электролиты, наоборот, полностью распадаются на ионы, несмотря на значительные концентрации компонентов, при этом существенно повышается их электропроводность. К сильным электролитам относят почти все растворы солей и кислот, а к слабым, например, растворы оснований.

Металлы различных марок активно растворяются только в электролитах определенного состава. Однако на технологические характеристики процессов ЭХО (производительность, точность и качество обработки) влияет не только состав электролита, но и концентрация входящих в него компонентов, его температура, водородный показатель рН, характеризующий концентрацию ионов водорода в электролите, или «кислотность», а также скорость прокачки его в межэлектродном промежутке.

Таблица 1.

Электролиты для размерной ЭХО.

| Компоненты | Содержание компонентов в воде, % | Удельная электропроводность при 20°С, Ом −1 ·см −1 |

Область применения |

| Натрий азотнокислый NaNO 3 | 30 | 0,1606 | Обработка полостей ковочных штампов, пресс-форм и т.п. |

| Калий хлористый KCl | 21 | 0,281 | Формообразование отверстий |

| Натрий хлористый NaCl | 25 | 0,2135 | Обработка профиля пера турбинных лопаток |

| Аммоний азотнокислый NH 4 NO3 | 50 | 0,3633 (15°С) | Обработка полостей в деталях из перлитовой стали |

| Соляная кислота HCl | 10 | 0,6302 | Формообразование отверстий небольшого диаметра |

| Азотная кислота HNO 3 | 2 | 0,17 | Отделочные операции заготовок из алюминиевых сплавов |

4.Технологические характеристики.

Технологическими характеристиками процессов ЭХО являются производительность, точность размеров и полученной формы, а также шероховатость обработанных поверхностей. К факторам, влияющим на технологические характеристики процессов ЭХО относят объемный электрохимический эквивалент (k) обрабатываемого металла, состав применяемого электролита, его удельную электропроводность (χ), напряжение источника питания (U), анодную плотность тока (i), коэффициент выхода металла по току (η), величину межэлектродного промежутка ( а ) и технологический припуск (z).

Производительность.

Линейную скорость электрохимического растворения ( v э.х.р ) определяют по уравнению:

v э.х.р =100·U·χ·η·k/а , мм/мин.

Данное уравнение справедливо при постоянной величине межэлектродного промежутка а , что обеспечивается перемещением инструмента и заготовки относительно друг друга в процессе обработки. При этом скорость их перемещения должна быть равной скорости электрохимического растворения анода. Следовательно, указанное уравнение справедливо для ЭХО с подвижными электродами.

При электрохимическом формообразовании с неподвижными электродами, когда величина межэлектродного промежутка изменяется в процессе в процессе обработки, производительность зависит от многих факторов и в первую очередь от продолжительности процесса обработки. Так, с увеличением времени обработки соответственно увеличивается межэлектродный промежуток и снижается скорость электрохимического растворения.

Общим для обоих случаев электрохимического формообразования с подвижными и неподвижными электродами является то, что производительность таких процессов увеличивается с повышением напряжения, подводимого к электродам, удельной электропроводности электролита и коэффициента выхода металла по току. Снижается производительность этих процессов с увеличением межэлектродного промежутка.

Объемный электрохимический эквивалент k для каждого вида металла имеет определенное значение и поэтому не влияет на производительность размерной ЭХО. Изменением же параметров U, χ, η, а до определенных предельных значений можно существенно снизить или повысить производительность размерного электрохимического формообразования.

Так, напряжение, подводимое к электродам, можно повысить до значений, при которых наступает электрический пробой межэлектродного промежутка. При этом с возникновением электрического пробоя образуется электрический разряд, называемый дугой. Под действием этой дуги происходит нежелательное локальное выплавление электрода-инструмента и заготовки иногда глубиной до 10 мм. Поэтому, чтобы исключить такое явление, электрохимическое формообразование ведут, как правило, при напряжении 15-20 В. В некоторых случаях напряжение на электродах повышают до 30 В, например, при больших межэлектродных промежутках (2-3 мм).

Чтобы снизить производительность размерной ЭХО, напряжение на электродах принимают равным 2-2,5 В; при меньших значениях электрического напряжения анодное растворение прекращается.

Электропроводность электролита, зависящая от его состава, концентрации и рабочей температуры, также влияет на производительность размерной электрохимической обработки − с повышением удельной электропроводности увеличивается производительность.

С увеличением рабочей температуры электропроводность электролита повышается и соответственно увеличивается плотность тока на аноде. Повышение скорости прокачки электролита в межэлектродном промежутке способствует более интенсивному удалению из зоны обработки продуктов растворения, что также повышает электропроводность слоя электролита в межэлектродном промежутке. Обратное, т.е. снижение электропроводности, наблюдается при повышении значения рН до 8,5. При этом анодная плотность электрического тока резко снижается, а следовательно, падает и производительность обработки.

С увеличением линейной скорости анодного растворения пропорционально возрастает и объемный съем металла; однако последнее может происходить не только за счет увеличения линейной скорости анодного растворения, но и при одновременной обработке нескольких заготовок или одной заготовки с большой площадью обрабатываемой поверхности.

Шероховатость обработанных поверхностей.

В отличие от традиционных процессов механической обработки резанием, когда резец, оказывая силовое воздействие на обрабатываемую поверхность, образует на ней деформированные (напряженные) слои металла, электрохимическая обработка не вызывает в поверхностных слоях обрабатываемого металла каких-либо механических напряжений, что в ряде случаев положительно сказывается на качестве обработанных поверхностей.

В общем виде качество обработанных поверхностей зависит от сочетания определенных значений таких параметров, как состав электролита, его температура, скорость прокачки электролита через межэлектродный промежуток и плотность электрического тока.

Шероховатость поверхностей, полученная при размерной электрохимической обработке и при соответствующем составе электролита, как правило, равна 2,5-1,25 мкм по Rа . Такие результаты обеспечиваются, например, при обработке углеродистых и нержавеющих сталей с использованием в качестве электролита раствора хлористого натрия. Повышение температуры электролита отрицательно сказывается на шероховатости поверхностей. Однако в некоторых случаях, например при размерной ЭХО титановых сплавов, с повышением температуры электролита качество обработанной поверхности повышается.

Скорость истечения электролита через межэлектродный промежуток при электрохимическом формообразовании оказывает меньшее влияние на шероховатость обрабатываемой поверхности. Однако при высоких скоростях истечения и соответствующей рабочей температуре электролита шероховатость многих металлов, обрабатываемых электрохимическим способами, можно значительно снизить. Это объясняется более активным растворением выступов микронеровностей при более высоких скоростях истечения электролита. Впадины микронеровностей при этом заполняются продуктами растворения, т.е. пассивируются, что замедляет и даже предотвращает дальнейшее анодное растворение металла во впадинах. Таким образом, за счет избирательного анодного растворения происходит постепенное сглаживание микрорельефа обрабатываемой поверхности и снижение шероховатости.

Повышение плотности электрического тока снижает шероховатость обрабатываемых поверхностей. Однако при плотности тока выше 15-20 А/см 2 дальнейшее улучшение качества обрабатываемых поверхностей прекращается.

При размерной ЭХО некоторых металлов происходит растравливание металла заготовки по границам зерен в условиях определенного сочетания электролита с другими параметрами процесса ЭХО. Глубина растравливания в этом случае может достигать 20-30 мкм.

Точность обработки.

Для получения детали с заданным номинальным размером Н с заготовки снимают определенный слой металла, называемый припуском z. При этом завершают процесс формообразования при одном и том же размере Х и величине межэлектродного промежутка, равной заданному номинальному значению а н . Под номинальным значением а н понимают величину межэлектродного промежутка, образовавшегося после определенного времени обработки при постоянных параметрах процесса ЭХО (U, χ, η).

Однако указанные параметры ЭХО практически изменяются в процессе обработки в определенных пределах. Это приводит к тому, что фактическая величина межэлектродного промежутка а к , образовавшаяся после обработки, отличается от а н . Разницу между номинальным (а н ) и фактическим (а к ) значениями межэлектродного промежутка называют погрешностью Δа . При а к >а н размер Н детали окажется меньше заданного номинального значения, а при а к < а н на детали остается неудаленная часть припуска, равная Δа ; при этом размер Н детали превысит заданное номинальное значение.

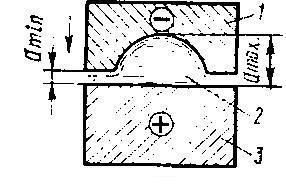

Если заготовка имеет неравномерный припуск, т.е. величина его на разных участках заготовки неодинакова, то различают максимальный и минимальный припуски (z макс и zмин ).

Разность между этими величинами (рис.4.1, б ) называют погрешностью припуска Δzн . Расстояние между выступающей частью поверхности заготовки и обрабатывающей поверхностью электрода-инструмента называют минимальным межэлектродным промежутком а мин , а расстояние между заниженной частью той же поверхности и поверхностью электрода-инструмента − максимальным межэлектродным промежутком а макс .

Известно, что анодное растворение металла протекает более интенсивно на участках заготовки с а мин , чем на участках, более удаленных от обрабатывающей поверхности электрода-инструмента. Если zмин относительно мал, а zмакс относительно велик, то после обработки на детали остается неудаленная часть припуска zмакс . Эта погрешность Δzк обусловлена неравномерностью припуска по всей обрабатываемой поверхности в начале обработки. Погрешность, Δа влияет на точность исполнения размеров детали, а погрешность Δzк одновременно с этим − и на точность геометрической формы детали. Оценивая допустимую величину каждой из указанных погрешностей, учитывают сумму всех погрешностей, возникающих в процессе обработки, которая не должна превышать установленное чертежом поле допуска на размер детали Н, т.е. ΔН.

Рассмотренные погрешности Δ а и Δzк свойственны всем процессам ЭХО, однако наибольшее влияние они оказывают на точность формообразующих процессов; при отделочных операциях влияние указанных погрешностей на точность размеров деталей практически незначительно.

При размерной электрохимической обработке, когда поступающие заготовки имеют значительно неравномерный припуск, например штамповки, существенное значение приобретает погрешность Δz к . Однако с уменьшением межэлектродного промежутка а мин данная погрешность также снижается и довольно значительно.

Из практических данных известно, что если учесть все возможные погрешности, возникающие или могущие возникнуть при размерной ЭХО, точность обработки может составить 0,1-0,8 мм.

5.Общая характеристика оборудования для ЭХО.

К оборудованию для ЭХО относят станок, непосредственно выполняющий технологическую задачу, источник питания (ИП) и вспомогательные устройства, предназначенные для очистки электролита от шлама, подачи его в рабочую зону станка, отсоса из рабочей зоны выделяемых при ЭХО газообразных продуктов, промывки деталей и узлов станка. Источник питания и вспомогательные устройства могут обслуживать несколько станков.

Станки для ЭХО состоят из механизмов фиксации и крепления заготовок, механизма рабочей подачи электрода-инструмента на заготовку или, наоборот, последней на электрод-инструмент, электрических систем слежения за величиной межэлектродного промежутка и механических систем подачи электролита и подвода к электродам электрического тока.

Источник питания и вспомогательные устройства чаще всего являются нормализованными узлами и могут выполняться в виде самостоятельных агрегатов или встраиваться в станок. Баки для электролита, теплообменник для его охлаждения или подогрева, источники питания и элементы автоматики, как правило, встраивают в станки, предназначенные для обработки мелких деталей приборостроения.

Станки для ЭХО подразделяют по назначению на универсальные и специализированные. По компоновке различают консольные и портальные станки. По устройству рабочих органов применяют станки с горизонтальным или вертикальным перемещением электрода-инструмента или заготовки.

Станки универсального назначения имеют, как правило, линейное перемещение электродов в горизонтальном или вертикальном направлении. Специализированные станки нередко выполняют с радиальным перемещением шарнирных электродов или электрододержателей по криволинейной траектории.

Особенностью электрохимических станков является широкое применение в их конструкции коррозионно-стойких сталей и сплавов, защитных гальванических покрытий и обмазок, а также стойких к кислотам и щелочам неметаллических материалов (пластмассы, бетона и др.).

Часто для изготовления таких станков используют титановые сплавы, которые наряду с высокой механической прочностью обладают коррозионной стойкостью к растворам неорганических солей. Наиболее ответственные детали станков изготовляют из цветных сплавов, например токоведущие детали − из бронзы. Высокими диэлектрическими свойствами и химической стойкостью обладают пластмассы, в частности, стеклопластики, капролон и др. Их используют для изготовления баков и резервуаров для электролитов, трубопроводов, стенок рабочих камер, изоляционных прокладок и вставок, крыльчаток насосов и других деталей.

Современные электрохимические станки оснащены автоматическими системами регулирования таких параметров ЭХО, как температура и водородный показатель рН электролита, скорость рабочей подачи электрода-инструмента. В настоящее время в электрохимических станках используют системы числового программного управления параметрами ЭХО.

6. Особенности участков ЭХО.

Эксплуатация оборудования для ЭХО связана с применением источников питания и электролитов, при работе с которыми выделяются пары. Поэтому устанавливать такое оборудование необходимо в отдельных помещениях. При наличии нескольких станков для ЭХО такие помещения выделяют в отдельные участки. В соответствии с действующими нормативами помещение, где установлено и эксплуатируется такое оборудование, относят к категории помещений в повышенной взрывоопасностью. Эти помещения должны иметь основной и запасной выходы на случай эвакуации работающих и отвечать противопожарным и санитарным требованиям.

Участки ЭХО оборудуют приточно-вытяжной вентиляцией, естественным и электрическим освещением; окна в таких помещениях должны иметь открывающиеся створки − фрамуги; пол и стены кирпичной кладки облицовывают кафельной плиткой. Перегородки, отделяющие основное помещение участка от вспомогательных (кладовых и т.д.), выполняют из стеклоблоков. Пол обычно делают с небольшим уклоном в одну сторону (например, к центру), с тем чтобы обеспечить надежный сток в канализацию попавшего на пол электролита. Сток в канализацию осуществляется через соответствующие очистные устройства. В зависимости от состава электролитов и их концентрации применяют различные методы очистки: реагентные, термические, ионообменные, электрохимические и др.

Каждый станок для ЭХО должен оборудоваться индивидуальной приточно-вытяжной вентиляцией. Пары электролитов улавливаются при помощи электрофильтров, зернистых фильтров, фильтров-туманоуловителей и др. При неисправностях общей или индивидуальной вентиляции блокировочные элементы электросхемы, управляющей работой станка, должны обеспечивать автоматическое выключение приводов самих станков и остальных устройств.

Все помещения участка ЭХО оборудуют пожарной сигнализацией и средствами тушения пожара.

7. Влияние ЭХО на работающих и на окружающую среду.

Электрохимическое оборудование относят к установкам, работа на которых выполняется в условиях использования электрического тока, электролита, механических движений, деталей, механизмов. Все указанные факторы могут оказать вредное воздействие на организм человека. В процессе работы брызги и пары электролита попадают в воздух рабочей зоны и при высокой концентрации могут вызвать поражение работающих. Они способны вызвать токсический отек легких и нарушить энергетический обмен. При вдыхании паров электролитов может произойти раздражение глаз и верхних дыхательных путей (слезотечение, насморк, кашель, затруднение дыхания).

Возможна рефлекторная остановка дыхания. После скрытого периода (2-24 ч) развивается токсическая пневмония или токсический отек легких. При попадании в глаза, на кожу возникают химические ожоги.

Работающих на электрохимических станках обеспечивают спецодеждой, спецобувью и индивидуальными защитными средствами (комбинезоном, халатом, респиратором, очками и т.д.).

В процессе работы с агрессивной средой следует применять резиновые перчатки или две пары перчаток. При работе на станках, где происходит выделение паров или брызг едких электролитов, необходимо пользоваться очками или респираторами; применяют для защиты лица и противогазы.

На каждом участке электрохимобработки должна быть аптечка с необходимым комплектом медикаментов, в который входят бинты, вата, йод, нашатырный спирт, 3%-ный раствор соды, противоожоговая мазь, вазелин, танин, 5%-ный раствор этилового спирта, раствор борной кислоты. На участке ЭХО желательно иметь устройство с фонтанчиком чистой воды для немедленной промывки пораженных частей тела (лица и рук) обильной водяной струей, а также бачок с 3%-ным раствором питьевой соды для нейтрализации кислоты.

Необходимо соблюдать правила гигиены труда и личной гигиены: проветривать помещение, производить влажную уборку полов, мыть руки горячей водой с мылом перед принятием пищи, следить за исправностью спецодежды и т.д.

Список литературы:

[Электронный ресурс]//URL: https://drprom.ru/referat/vyisokie-tehnologii-razmernoy-obrabotki-v-mashinostroenii/

1. И.А.Байсупов. Электрохимическая обработка металлов. − М.: Высшая школа, 1981. − 152 с.

2. Ф.В.Седыкин. Оборудование для размерной ЭХО. − М.: Машиностроение, 1980. − 277 с.

3. В.Ф.Орлов, Б.И.Чугунов. Электрохимическое формообразование. − М.: Машиностроение, 1990. − 240 с.

4. Основы теории и практики электрохимической обработки металлов и сплавов/ под ред. М.В.Щербака. − М.: Машиностроение, 1981. − 263 с.

5. Б.Н.Бирюков. Электрофизические и электрохимические методы размерной обработки. − М.: Машиностроение, 1981. − 128 с.