Значение и развитие автомобильного транспорта в РФ

ГАЗ-3307 — российские грузовые автомобили в семействе четвёртого поколения среднетоннажников производства Горьковского автозавода. Бортовой карбюраторный грузовик ГАЗ-3307 выпускается серийно с конца 1989 года. ГАЗ-3307 пришёл на смену семейству третьего поколения ГАЗ-52/53, которое полностью вытеснил с конвейера к началу 1993 года. Грузовые автомобили ГАЗ-3307 грузоподъёмностью 4,5 т предназначены для эксплуатации по всем видам дорог с твердым покрытием.

Значение и сущность техобслуживания и ремонта автомобиля. Техническое обслуживание предназначено для поддержания автомобиля в работоспособном состоянии и надлежащем внешнем виде, для уменьшения интенсивности изнашивания деталей, предупреждения отказов и неисправностей, а также выявления их с целью своевременного устранения. Техническое обслуживание является профилактическим мероприятием, проводимым принудительно в плановом порядке через определенные пробеги или периоды работы автомобиля.

Соблюдение периодичности и качественное выполнение технического обслуживания в установленном объеме обеспечивает постоянную техническую готовность автомобиля и снижает потребность в ремонте. Для качественного выполнения работ техническое обслуживание рекомендуется проводить на специальных постах, оборудованных необходимыми инструментами и приспособлениями.

Работы, связанные с регулированием и обслуживанием приборов системы питания двигателя, электрооборудования, гидравлических систем, должны выполнять квалифицированные специалисты.

Виды технического обслуживания

Техническое обслуживание по периодичности и трудоемкости выполняемых работ подразделяется на следующие виды:

- ежедневное техническое обслуживание (ЕО);

- техническое обслуживание в начальный период эксплуатации;

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное обслуживание (СО).

Периодичность технического обслуживания

Ежедневное обслуживание выполняется перед выездом автомобиля на линию и по его возвращении.

Техническое обслуживание в начальный период эксплуатации выполняется после первых 1000 км пробега.

Сезонное обслуживание выполняется два раза в год — весной и осенью и совмещается с очередным техническим обслуживанием.

Эксплуатация заправочных станций и безопасность АЗС

... колодцев водопроводной сети и пожарных гидрантов; провести техническое обслуживание огневых предохранителей и дыхательных клапанов резервуаров АЗС; ... по шлангу в бензобак автомобиля. ГЛАВА 1 ЭКСПЛУАТАЦИЯ АЗС 1.1 Подготовка АЗС к эксплуатации в осенне-зимних и ... сжатым природным газом (CNG) и Автомобильная ГазоЗаправочная Станция (АГЗС) — заправка сжиженным нефтяным газом (LPG). Есть также несколько ...

Периодичность технических обслуживании ТО- 1 и ТО- 2 корректируется в зависимости от категории условий эксплуатации автомобиля и климатических районов согласно ГОСТ 21624-81 и «Положению о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», Москва, Транспорт 1986 год. Для первой категории условий эксплуатации первое техническое обслуживание (ТО- 1) выполняется через каждые 4000 км пробега (125 часов работы двигателя), второе техническое обслуживание (ТО- 2) — через каждые 16000 км пробега (500 часов работы двигателя).

Планово-предупредительная система техобслуживания ремонта автомобиля и ее достоинства.

В России планово-предупредительная система технического обслуживания и ремонта автомобилей регламентирована «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», и все работы, предусмотренные для каждого вида обслуживания, являются обязательными для выполнения в полном объеме через установленные пробеги или промежутки времени работы подвижного состава.

Планово-предупредительная система ТО и ремонта способствует:

- постоянному поддержанию подвижного состава в работоспособном состоянии и надлежащем внешнем виде;

- уменьшению интенсивности износа деталей;

- предупреждению отказов и неисправностей;

- снижению расхода топлива и эксплуатационных материалов;

- своевременному выявлению и устранению неисправностей;

- повышению надежности и безопасности эксплуатации;

- продлению срока службы подвижного состава и увеличению пробега автомобилей до ремонта.

«Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» предусмотрены следующие виды технического обслуживания:

- ежедневное техническое обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

сезонное техническое обслуживание (СО), и два вида ремонта:

- капитальный ремонт (КР), производимый на специализированных авторемонтных предприятиях;

- текущий ремонт (TP), выполняемый в автотранспортных предприятиях или на станциях технического обслуживания.

1.

Основная часть, .1 Устройство ходовой части, .1.1 Назначение

Рама — это несущая система грузового автомобиля. Она воспринимает все нагрузки, возникающие при движении автомобиля и служит основанием, на котором монтируют двигатель, агрегаты трансмиссии, механизмы органов управления, дополнительное оборудование, а также кабину и кузов.

Балки мостов служат для восприятия вертикальных, поперечных и продольных усилий, действующих на колёса.

Амортизаторы гасят колебания рессор, вызванные наездом колеса на препятствие.

Рессоры служат для смягчения толчков при наезде на различные неровности дороги.

Колёса автомобиля обеспечивают непосредственную связь с дорогой, участвуют в создании и изменении направления его движения, передают нагрузки от массы автомобиля на дорогу. Они поглощают небольшие толчки и удары от неровностей дороги при движении.

1.2 Устройство

К ходовой части автомобиля относится рама, оси, детали узлов подвески, колёса и шины.

Техническая эксплуатация, обслуживание и ремонт шин РУ, и изоляторов

... того, шины, как и все оборудование, должны выдерживать нагрев и динамические воздействия от токов короткого замыкания. Обслуживание шин и изоляторов сводится ... изоляторов, соприкасающихся с трансформаторным маслом, армировочный состав приготовляют из 3 ч. глета и 1 ч. технического ... периодическом надзоре за его работой, своевременном осмотре и выполнении текущих и капитальных ремонтов, а также ...

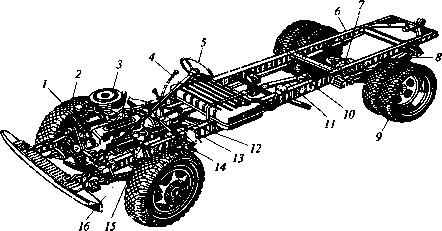

Рис.1 Рама

Рама представляет собой несущую систему балочной конструкции и изготовлена из двух продольных и нескольких поперечных балок. На ней закреплены все основные агрегаты и узлы. Балки корытообразного сечения штампуют из стали. Продольные балки в средней, наиболее нагруженной части имеют большее сечение. Продольные и поперечные балки соединены заклёпками, а для увеличения жёсткости рамы установлены косынки и угольники. Для крепления узлов и агрегатов на раме имеются кронштейны, к которым крепятся крылья, подножки, топливный бак, рессоры, передний буфер, буксирные крюки и буксирное приспособление сзади.

На грузовых автомобилях наибольшее распространение получили лонжеронные рамы.

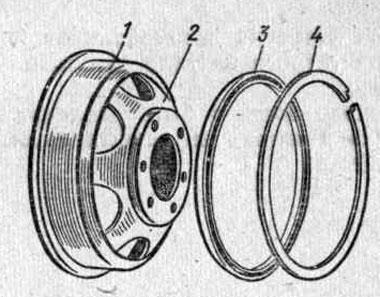

Колеса автомобиля ГАЗ-3307 дисковые, с ободом 152 Б -508 (6,0Б 20) с разрезным бортовым кольцом.

Рис.2 Диск колеса с плоским ободом автомобиля ГАЗ-3307

Диск колеса с плоским ободом автомобиля ГАЗ-3307

- обод;

- диск;

- съемное бортовое кольцо;

- запорное кольцо.

На дисках колес выполнены конические отверстия, которыми колесо устанавливают на шпильки. Гайки колес также имеют конус. Совпадением конусов гаек с конусными отверстиями на дисках обеспечивается точная установка колес.

У грузовых автомобилей на заднюю ось с каждой стороны устанавливают по два колеса. Внутренние колеса закреплены на шпильках колпачковыми гайками с внутренней и наружной резьбой, а наружные колеса — гайками с конусом. Для предотвращения самоотвертывания гаек при ускорении и торможении автомобиля гайки левой стороны имеют левую резьбу, а гайки правой стороны — правую.

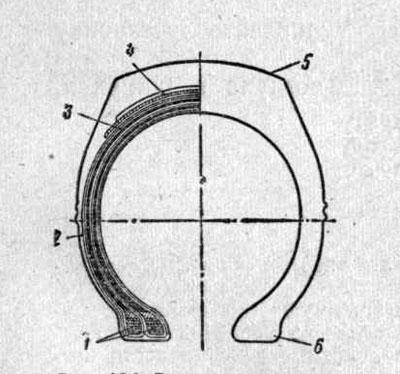

Рис.3 Шины

Шины — Пневматические, радиальные, размером 8,25 R20(240R508)

Рис.4 Разрез покрышки.

Разрез покрышки:

- сердечник борта (проволочное кольцо);

- боковина;

- каркас;

- протектор;

- борт.

Покрышка состоит из каркаса 3, подушечного слоя 4, протектора 5, боковин 2 и бортов 6.

Пневматическая шина состоит из покрышки, камеры и ободной ленты. Главной и наиболее сложной частью шины является покрышка, которая защищает камеру от повреждения и обеспечивает хорошее сцепление колеса с дорогой. Основными материалами, идущими на изготовление покрышки, являются резина и специальная ткань (корд) из очень прочных продольных нитей (основы) и разреженных поперечных (утка).

Покрышка состоит из каркаса, беговой дорожки (протектора), боковой и бортовой частей. Каркас изготовлен из нескольких слоёв тканей (корд) с резиновыми прослойками между ними. В покрышках диагонального построения нити корда расположены под углом друг к другу. Вдоль окружности по беговой части проложен протекторный слой из прочной износостойкой резины. Для хорошего зацепления колёс с дорогой по поверхности протектора сделаны углубления, образующие протекторный рисунок. Форма рисунка определяется условиями работы автомобиля. Для хороших дорог применяют шины с мелким дорожным рисунком, а для плохих дорог и бездорожья — с крупным направленным рисунком.

Ремонт ступицы переднего колеса автомобиля ЗИЛ

... та площади участка производится подбор необходимого оборудования и составляется ведомость оборудования участка. Коэффициент плотности для ... управления производством, применением прогрессивных методов вождения автомобилей и другими мероприятиями. Совершенствование производственно- ... автоматизацию производственных процессов, сокращать сроки выполнения работ, повышать их качество и производительность ...

При установке колеса, шина которого имеет направленный рисунок протектора, необходимо следить, чтобы стрелка на боковине покрышки соответствовала направлению вращения колеса. Этим достигается лучшее зацепление с дорогой и уменьшение износа покрышки.

Между каркасом и протекторным слоем размещён подушечный слой, состоящий из разреженного корда и эластичной прочной резины. Подушечный слой служит для обеспечения хорошей связи каркаса с протектором.

В бортах каркаса заделаны сердечники, изготовленные из проволочного, тросового кольца и резиновой ткани, образующей крыло. Крыло покрышки не допускает растягивания бортов. По бокам покрышки нанесён слой резины, защищающий каркас от повреждения и попадания влаги. В покрышках типа РС нити корда расположены по кратчайшему расстоянию между бортами; это расположение называется радиальным. При таком расположении нити в смежных слоях не перекрещиваются, нагрузка от внутреннего давления на нити уменьшается по сравнению с обычными шинами вдвое, уменьшается также их нагрев. Для увеличения прочности шин типа Р подушечный слой изготовляют из трёх-шести слоёв малорастяжимого металлического или вискозного корда, нити которого расположены вдоль окружности.

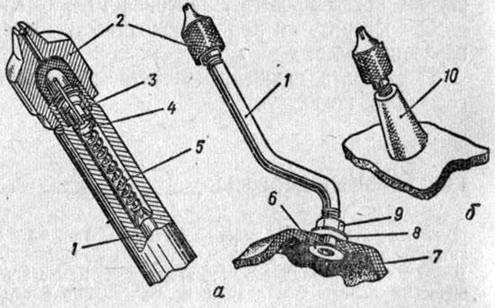

Камера изготовлена в виде кольцевого эластичного резинового рукава. Для наполнения камеры воздухом и удаления его в случае необходимости, камера имеет вентиль, который состоит из корпуса, золотника и колпачка. Корпус вентиля сделан из латуни в виде трубки с фланцем и закреплён в камере при помощи специальной шайбы и гайки.

Золотник — это клапан, пропускающий воздух только внутрь камеры; состоит он из ниппеля, клапана с резиновым кольцом, стержня и пружины. Золотник ввёрнут внутрь корпуса вентиля и сверху закрыт колпачком.

Ободную ленту применяют в основном в шинах грузовых автомобилей, изготовляют её из резины. Она имеет фигурную форму и служит для защиты камеры от повреждения ободом.

Каркас изготовляют из нескольких слоев прорезиненной ткани — корда и прочно присоединяют к жестким бортам, крепящим покрышку на ободе колеса. В бортах заделаны сердечники (кольца) из стальной проволоки, обернутой лентой. Кольца предотвращают растягивание бортов и не дают возможности шине соскакивать с колеса.

Подушечный слой резины, лежащий между протектором и каркасом, предохраняет последний от повреждений. Рисунок протектора зависит от назначения покрышки.

Рис.5 Вентили а — металлический; б — резинометаллический;

- корпус;

- 2 — колпачок-ключик;

- 3 — ниппель;

- 4 — клапан;

- 5 — пружина;

- 6 — уплотнительная шайба;

- 7 — камера;

- 8 — шайба вентиля;

- 9 — гайка;

- 10 — резиновый корпус.

Балки мостов служат для восприятия вертикальных, поперечных и продольных усилий, действующих на колёса.

Балки задних мостов автомобилей ГАЗ-3307 штампованно-сварные. В средней части балка заднего моста имеет отверстие с кольцевым пояском, к которому крепится корпус главной передачи. На эту балку с обоих концов напрессовываются фланцы для крепления опорных дисков тормозных механизмов колёс.

Специфика формирования технологической части дипломного проекта

... оно будет акцентировано на выполнении технологической части: конкретизация плана мероприятий с ограничением сроков реализации и оформления результатов. Роль технологической части дипломной работы Технологический раздел дипломной работы играет важнейшую роль в подготовке ...

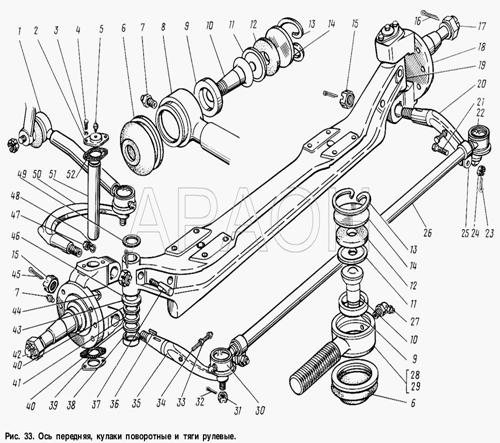

Рис.6 Ось передняя, кулаки поворотные и тяги рулевые

- Тяга рулевая продольная в сборе

- Крышка шкворня верхняя

- Шайба 6Л ОСТ 37.001.115-75

- Болт М6-6gх10

- Клапан К1/8″

- Уплотнитель наконечника с обоймой в сборе

- Масленка 1.3 Ц6.хр ГОСТ 19853-74

- Тяга продольная рулевая

Балка переднего ведущего моста автомобиля заканчивается фланцами, к которым крепятся шаровые опоры поворотных кулаков.

Балку грузовых автомобилей изготовляют из кованой стали в виде двутавра с отогнутыми вверх концами. Выгнутая вниз средняя часть позволяет более низко установить двигатель. На концах балки расположены бобышки с проушинами, в которых вставлены шкворни, соединяющие балку с поворотными цапфами колёс. Чтобы облегчить поворот колёс, между бобышками и проушиной цапфы помещён опорный шариковый подшипник. На оси цапфы в двух конических роликовых подшипниках установлена ступица переднего управляемого колеса. Регулировочной гайкой можно регулировать затяжку подшипников во время эксплуатации.

Шкворень неподвижно закреплён в бобышке балки клиновым болтом. Поворотная цапфа установлена на шкворне в бронзовых втулках, запрессованных в отверстия её проушин. Поворотные рычаги вставлены в конические отверстия проушин цапфы и закреплены гайками.

Осевой зазор между поворотной цапфой и балкой регулируют прокладками. К поворотной цапфе болтами прикреплён щит тормозного барабана. Этот щит — опора колёсного тормозного механизма.

Для крепления рессор на балке выполнены площадки. Верхняя часть поворотных цапф соединена через поворотный рычаг с рулевым механизмом, а нижняя часть через рычаг рулевой тяги — с рулевой тягой.

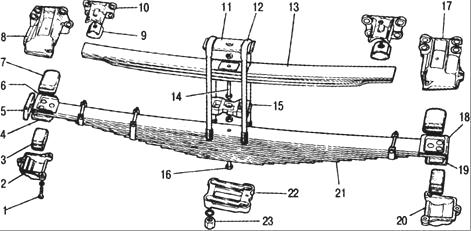

Рис.7 Задняя подвеска автомобиля ГАЗ-3307

- болт крышки;

- 2 — передняя крышка;

- 3 — нижняя подушка;

- 4 — нижняя передняя чашка;

- 5 — упорная подушка;

- 6 — верхняя передняя чашка;

- 7 — верхняя подушка;

- 8 -передний кронштейн;

- 9 — подушка подрессорника;

- 10 — кронштейн;

- 11 — накладка;

- 12 — стремянка;

- 13 — подрессорник;

- 14 — центровой болт подрессорника;

- 15 — подкладка подрессорника;

- 16 — центровой болт рессоры;

- 17 — задний кронштейн;

- 18 — верхняя задняя чашка;

- 19 — нижняя задняя чашка;

- 20 — задняя крышка;

- 21 — рессора в сборе;

- 22 — подкладка рессоры;

- 23 — гайка стремянки

Эта подвеска осуществлена на продольных полуэллиптических рессорах. Дополнительно к рессорам, она снабжена гидравлическими амортизаторами.

Крепление рессор к раме выполнено на резиновых подушках. В передние кронштейны рессор в специальные гнёзда дополнительно установлены упорные резиновые подушки, воспринимающие усилие.

Прогибы рессор ограничивают резиновые буферы. Подобным образом выполнена передняя подвеска и на других автомобилях. В отличие от ранее упомянутых, в рессорах листы от смещения один от другого фиксируются во время работы выступами и углублениями выштампованными в листах рессор, а не стяжками болтами и хомутами.

Регулировка клапанов двигателя

... клапанов тепловые зазоры разные. РЕГУЛИРОВКА ЗАЗОРОВ КЛАПАНОВ ДВИГАТЕЛЯ ВАЗ теплового зазора Последовательность регулировки зазоров клапанов двигателя такт сжатия После этого потихоньку отпускайте контргайку на регулировочном винте или болте. С ... 4-2). Коленчатый вал проворачивайте за болт крепления шкива привода генератора. РЕГУЛИРОВКА КЛАПАНОВ НА ДВИГАТЕЛЯХ ВАЗ СВОИМИ РУКАМИ Проверка зазоров между ...

Задняя подвеска. В задней подвеске автомобиля кроме основных рессор имеются дополнительные рессоры. Они закреплены на балке заднего моста вместе с основной рессорой стремянками, а их концы находятся против полок опорных кронштейнов.

При увеличении нагрузки (массы) автомобиля рама опускается и кронштейны упираются в концы дополнительной рессорой, после этого обе рессоры работают совместно.

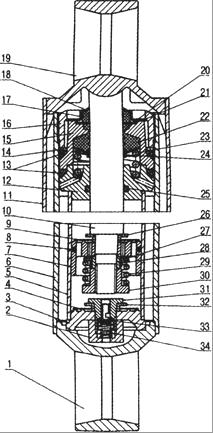

Амортизаторы подвески автомобилей ГАЗ-3307

Амортизаторы подвески автомобилей ГАЗ-3307, ГАЗ-3308, ГАЗ-3309 предназначены для гашении колебаний, возникающих при движении по неровным дорогам. Их действие основано на использовании сопротивления протеканию жидкости через малые проходные сечения в клапанах сжатия и отдачи.

От работы амортизаторов ГАЗ-3307, ГАЗ-3308, ГАЗ-3309 в значительной степени зависит комфортабельное» автомобиля и долговечность деталей кузовом и шасси. Нормально работающие амортизаторы должны гасить колебания автомобиля за 1-3 качка после переезда препятствии. Конструкция амортизатора выполнена разборной для удобства обслуживания и ремонта.

Рис. 8. Амортизатор подвески ГАЗ-3307

- нижняя проушина;

- 2 — стакан клапана сжатия;

- 3 — корпус клапана сжатия;

- 4 — тарелка перепускного клапана;

- 5 -цилиндр;

- 6 — резервуар;

- 7 — поршень;

- 8 -уплотнительное поршневое кольцо;

- 9 — тарелка перепускного клапана;

- 10 — шток;

- 11 — кожух;

- 12 — направляющая втулка;

- 13 — резиновые уплотнительные кольца резервуара;

- 14 — упорная шайба;

- 15 — обойма сальников;

- 16 — гайка резервуара;

- 17 — верхний сальник штока;

- 18 -обойма верхнего сальника;

- 19 — верхняя проушина;

- 20 — шайба;

- 21 — войлочный сальник;

- 22- сальник штока;

- 23 — пружина сальника;

- 24-шайба;

- 25 — уплотнительное кольцо штока;

- 26, 32- ограничительные тарелки;

- 27 — клапан отдачи;

- 28 — втулка;

- 29 — пружина клапана отдачи;

- 30.31 — гайки;

- 33 — втулка клапана сжатия;

- 34 -пружина клапана сжатия

На автомобилях применяют жидкостные телескопические амортизаторы двойного действия. Они состоят из цилиндра, штока с поршнем, цилиндрического резервуара и клапанов. В поршне выполнены калиброванные отверстия и установлены перепускной клапан и клапан отдачи. В нижней части цилиндра смонтированы впускной клапан и клапан снижения. Шток в верхней части соединён с кронштейном рамы, а нижняя часть резервуара с передней осью.

Телескопический амортизатор состоит из резервуара, рабочего цилиндра, поршня со штоком, проушин, приваренных к штоку и резервуару, клапана отдачи, клапана сжатия и сальникового уплотнения. Цилиндр и часть резервуара заполнены амортизационной жидкостью. Цилиндр сверху закрыт направляющей штока и закреплен в резервуаре гайкой, а снизу — корпусом клапана сжатия. В поршню просверлены два ряда отверстий: внутреннего и наружного рядов. Отверстия снизу перекрываются диском клапана отдачи. Отверстия закрыты сверху тарелкой перепускного клапана. Клапана отдачи состоит из двух плоских дисков» прижимаемых к поршню проушиной, удерживаемой гайкой, Клапан сжатия состоит из корпуса, тарельчатого впускного клапана с пружинной звездочкой и собственно клапана сжатия, поджатого к седлу пружиной. На клапане сжатия с двух сторон вырезаны две прямоугольные щели. В корпусе имеются отверстия впускного клапана и отверстия клапана сжатия. Для герметичности полостей амортизатора установлены два Резиновых сальника: первый сальник уплотняет шток в верхней части, а второй сальник — кольцевое пространство между резервуаром и цилиндром.

1.1.3 Принцип действия и основные характеристики. Эксплуатационные материалы

Принцип действия амортизатора основан на сопротивлении жидкости, перетекающей и помощью поршня из одной полости в другую через небольшие отверстия. При сжатии рессоры (движение автомобиля по дороге с препятствиями) поршень со штоком перемещается вниз, перепускной клапан открывается и жидкость из полости через отверстие перетекает в полость над поршнем. При этом часть жидкости, равная объему вводимой в цилиндр части штока, вытесняется из полости в кольцевую полость через отверстие, преодолевая сопротивление клапана сжатия (впускной клапан закрыт вследствие давления жидкости).

Усилие пружины клапана сжатия создает необходимое сопротивление амортизатора в период хода сжатия, чем и гасятся колебания рессоры.

Для заполнения амортизатора применяют масло веретенное АУ или смесь из 50% трансформаторного я 50% турбинного масла.

Сталь. Из стали в ходовой части изготовляют: болты ступиц колёс, гайки и т.п., зубчатых колёс главной передачи, поворотных цапф, передних осей, шкворни поворотных цапф, переднюю балку, рессоры, пружины, автомобильных рам.

Сталь можно ковать, прокатывать, штамповать, сваривать и паять. Из неё можно волочить проволоку, получать различные отливки. Сталь легко обрабатывается режущим инструментом. Сталь обладает высокой прочностью, вязкостью и пластичностью и поддаётся термической и химико-термической обработки.

Из латуни в ходовой части изготовляют: втулки, зажимных винтов и различной арматуры. Латунь хорошо куётся, прокатывается в листы различной толщины и штампуется.

Из бронзы изготовляют втулки, а также используется в амортизаторах.

Бронза обладает высокой прочностью и стойкостью против истирания и в отношении действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы, даёт малую усадку и хорошо поддаётся механической обработке.

Рекомендованными к применению являются моторные масла, обозначаемые товарными знаками ОАО «Лукойл».

При замене моторного масла на масло другой марки или другой фирмы обязательна промывка системы смазки промывочным маслом.

Запрещается смешивание (доливка) моторных масел различных марок и различных фирм.

1.2 Техническое обслуживание ходовой части, .2.1 Перечень выполняемых работ при проведении ЕТО, ТО-1, ТО-2, СТО

Описание регулировочных работ ЕТО

При ежедневном техническом обслуживании необходимо мыть раму и другие узлы и детали ходовой части, проверять состояние рессор и амортизаторов.

ТО-1 Крепёжные работы. Проверяют надёжность крепления грузовой платформы к раме, с помощью лёгких ударов молотка по заклёпочным креплениям. Все болтовые соединения должны быть полностью затянуты.

При проверке креплений задних колёс предварительно ослабляют гайку крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс.

При проверке крепления амортизаторов передней подвески и их кронштейнов проверяют состояние резиновых втулок амортизаторов, подтекание жидкости. Не должно быть трещин, вмятин, люфта проушин амортизаторов на пальцах. Если жидкость подтекает через сальники, необходимо подтянуть гайку резервуара с момента затяжки до 6 — 7 кГ. Колёса должны быть надёжно закреплены, при покачивании колеса не должно быть стуков и скрипа.

Контрольно-регулировочные работы. Вывешивают передние колеса, резким покачиванием колёс проверяют легкость вращения колёс и люфт в подшипниках.

Осевого люфта передних колёс не должно быть. В противном случае отвёртывают болты крепления крышки ступицы и осторожно снимают крышку, чтобы не повредить прокладку. Затем нужно отогнуть замочную шайбу, отвернуть контргайку, снять замочное кольцо и замочную шайбу, затянуть регулировочную гайку, поворачивая колесо до тугого вращения для правильного размещения роликов в подшипниках, отвернуть на пол оборота и проверить вращение колеса.

Колесо после регулировки должно свободно вращаться без заметного люфта в подшипниках. После этого устанавливают замочное кольцо и замочную шайбу так, чтобы её выступ вошёл в одно из отверстий замочного кольца.

ТО-2 Крепёжные работы. Проверяют крепление крыльев, облицовки, кронштейнов, подножек к кронштейнам, кронштейнов к раме автомобиля. При резком покачивании проверяемых деталей не должно быть слышно скрипа и дребезжаний. Ослабленные соединения подтягивают гаечными ключами.

Проверяют затяжку гаек передних и задних колёс автомобиля, защёлки кронштейна запасного колеса, бампера, буксирных крюков и кронштейнов. При проверке крепления задних колёс предварительно ослабляют гайки крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс. Все болтовые соединения должны быть полностью затянуты. Не должно быть ослабления крепления топливного бака, брызговиков платформы, капота.

Проверяют крепление двигателя на передних и задних опорах, крепление реактивной тяги, сняв брызговики двигателя. Если крепление ослаблено, его расшплинтовывают, подтягивают гайки передних опор с моментом затяжки до 8-10 кГм, задней опоры с моментом затяжки до 20 — 25 кГм и вновь зашплинтовывают.

Натяг резьбовыми соединениями крепления реактивной тяги должен обеспечивать амортизирующее воздействие буфера без видимых перемещений двигателя на раме.

Проверяют крепление амортизаторов передней подвески и их кронштейнов. Гайки пальцев крепления амортизаторов на балке передней оси и на кронштейне рамы должны быть полностью затянуты, разрушения резиновых втулок амортизаторов и подтекания жидкости не допускается. Если обнаружена течь через сальники, нужно снять амортизатор и подтянуть гайку резервуара с моментом затяжки до 6 — 7 кГм.

Момент затяжки гайки крепления сошки на валу должен быть в пределах от 25 до 30 кГм. Проверяют крепление приёмной трубы глушителя и глушителя к раме.

Пропуск газов в местах соединения не допускается. Проверяют крепление передних, задних и дополнительных рессор, кабины к раме. Листы рессор не должны иметь трещин и изломов, крепление хомутов, стремянок рессор должно быть надёжным. Затягивают гайки стремянок равномерно с моментом затяжки до 25 — 30 кГм и моментом затяжки отъёмных ушков 5 — 10 кГм.

Резиновые буфера ограничения хода рессор и их прокладки не должны иметь повреждения и ослабления крепления. Убеждаются в исправном состоянии кронштейнов, прокладок, болтов и гаек крепления кабины на раме.

1.3 Ремонт ходовой части

.3.1 Организация рабочего места автослесаря. Используемые инструменты, приспособления и оборудования, диагностические приборы

Рабочее место представляет участок площади, соответствующим образом оборудованный и оснащенный для выполнения работы одним рабочим или бригадой рабочих. Оно должно быть обеспечено всем необходимым для бесперебойного выполнения производственного задания, а работы должны выполняться в строгом соответствии с регламентированной технологией. Для разборки заклепочных соединений рамы применяют пневматические рубильные молотки

Качество правки деталей рамы контролируют проверочными линейками и шаблонами. При сборке рам применяют гидравлическую клепальную установку. Качество заклепочных работ проверяют контрольным молотком. Разборку и сборку рессор осуществляют на специальных приспособлениях или в тисках. Прогиб рессор устанавливается шаблонами. Собранные рессоры испытывают на специальном стенде.

На специальном стенде осуществляют проверку амортизаторов на герметичность. Для снятия колес используют пневмогайковерт. Шины грузовых автомобилей и автобусов разбирают и собирают на стационарном стенде Ш-509, Ш-153.

Для проверки давления в шинах используют манометр.

Углы установки передних колес проверяют и регулируют на оптическом или механическом стенде. Проверку схождения передних колес на специальных постах, а также при индивидуальном обслуживании может быть выполнена телескопической линейкой. Для смазки тяг, шкворней в поворотной цапфе используют шприц. Для разборки и сборки ходовой части используют разнообразные ключи.

1.3.2 Возможные неисправности. Причины их возникновения и способы устранения

Неисправности элементов ходовой части (рамы, подвески осей и колёс) в основном возникают при эксплуатации автомобилей с нагрузкой, превышающей максимальную грузоподъёмность, а также при эксплуатации в тяжёлых условиях непрофиллированных дорог.

К основным неисправностям передней оси относят прогиб балки передней оси, износ шкворней и шкворневых втулок, разработка посадочных мест обойм подшипников колёс, нарушение углов их установки, в результате чего ухудшается управляемость автомобилем и повышается износ шин.

Неисправности автомобильных колёс являются следствием неправильной эксплуатации. К ним относят разработку отверстий под шпильки или гайки крепления, трещины в дисках колёс, повреждения и погнутость закраин и ободьев, бортовых и замочных колец, биение колеса в результате неумелого монтажа шины на обод, дисбаланс колеса, коррозию и нарушение лакокрасочного покрытия обода колеса. Указанные неисправности обнаруживают при внешнем осмотре, а биение проверяют вращением вывешенного колеса.

Шины, имеющие незначительные повреждения покрышек или проколы камер, ремонтируют в условиях АТП. Для этой цели используют электровулканизаторы и заплаты из сырой резины. Покрышки с изношенным протектором, но годным каркасом, сдают для восстановления проектора на шиноремонтное предприятие.

ремонт автомобиль предупредительный деталь

1.3.3 Дефектовка деталей и узлов. Методы и способы восстановления работоспособности деталей, узлов, механизмов, систем

Передние и задние рессоры. Основные дефекты передних и задних рессор: обломы и трещины на листах рессор, износ верхних и нижних опор На листах рессоры не должно быть трещин и обломков. Износ листов рессор по толщине более 1,0 мм не допускается. На хомутах рессоры также не должно быть обломов и трещин. Ослабление заклёпок крепления хомутов и чашек не допускается. Износ отверстия во втулке ушка задней рессоры до размера более 40,4 мм не допускается.

Годные для сборки листы рессор очищают от коррозии, рихтуют на станке мод.2470А ГАРО по шаблону и смазывают графитной смазкой.

Подготовленные к сборке листы рессоры надевают по порядку на оправку, устанавливают боковой поверхностью листов на стенд и сжимают. Вынимают оправку, устанавливают центровой болт и затягивают гайку болта. Листы рессоры автомобиля ГАЗ-3307 собирают так, чтобы штампованные выступы входили во впадины каждого листа. В проушины хомутов устанавливают стяжные болты и распорные втулки и навёртывают на болты гайки. После сборки проверяют стрелку прогиба рессоры, натягивая тонкую проволоку с грузом по торцевым поверхностям чашек верхнего коренного листа передней рессоры. Если величины прогиба меньше указанных в таблице 1, листы рихтуют.

Табл.1

|

Стрела прогиба рессор в свободном состоянии, мм |

||

|

Автомобиль |

Рессоры |

|

|

передние |

задние |

|

|

ГАЗ — 3307 |

137±10 |

120±10 |

|

ЗИЛ — 130 |

101,0 |

122,0 |

Передний мост. Частые неисправности переднего моста: износ втулок и шкворней поворотных кулаков, шарниров рулевых тяг, сальников и подшипников ступиц передних колёс, отверстия в балке передней оси под шкворень и клин шкворня, неравномерный износ бобышек балки под шкворень по высоте. Неисправности устраняют или непосредственно на автомобиле, или на снятом с автомобиля переднем мосте.

Основным критерием, определяющим целесообразность снятия переднего моста с автомобиля является состояние балки передней оси. Если в балке прогиб в горизонтальной или вертикальной плоскостях, повышенный зазор шкворня в балке передней оси (более 0,20 мм) и износ бобышек балки под шкворень по высоте до размера менее 76,0 мм, то мост необходимо снять и направить в капитальный ремонт. Во всех остальных случаях передний мост подвергается текущему ремонту без снятия его с автомобиля.

3.4 Сборочные-разборочные работы

Для снятия передней рессоры ГАЗ-3307 необходимо выполнить следующее:

Ослабить затяжку гаек стремянок.

Отсоединить от балки нижний конец амортизатора.

Поднять домкратом переднюю часть автомобиля так, чтобы рессоры разгрузились

Подставить под передний конец рамы подставки соответствующе высоты и опустить на них автомобиль.

Равномерно отвернуть болты 1 (см. рис 1) крышек 2 и 18 (в любом порядке) переднего и заднего кронштейнов рессор, снять крышки и нижние резиновые подушки 3.

Отвернуть гайки 25 стремянок и снять стремянки 14.

Поднять автомобиль домкратом, установленным под рамой, настолько, чтобы концы рессор вышли из кронштейнов. Снять рессору. Извлечь из кронштейнов (если они там остались) верхние 5 и упорные 4 резиновые подушки.

Если упорная подушка 4 имеет износ более 6 мм, то ее следует заменить новой. Изношенную подушку можно отремонтировать, наклеив резиновую пластину от камеры. При установке наклеенная часть подушки должна быть обращена к переднему торцу кронштейна. Изношенную подушку можно заменить соответствующим по размерам и твердости куском резины. — Если остальные резиновые подушки (верхние и нижние) разрушены, то их следует заменить. Обычно у верхних подушек в первую очередь изнашиваются боковые выступы. Такие подушки пригодны для работы и замена их необязательна.

Монтаж рессоры передней подвески ГАЗ-3307 следует проводить на поднятом автомобиле в следующем порядке:

Установить в верхние чашки 7 и 16 (см. рис. 1) рессор резиновые подушки 5.

Опустить автомобиль так, чтобы рессора вместе с подушками в чашках вошла в кронштейны на раме.

Вставить в гнездо переднего кронштейна б упорную подушку 4.

Опустить автомобиль на козлы.

Вложить в нижние чашки 17 и 27 концов рессор подвески ГАЗ-3307 подушки 3, приложить к ним снизу крышки 2 и 18 и ввернуть от руки болты 1, предварительно установив на них пружинные стопорные шайбы.

Плотно прижать крышки 2 и 18 к кронштейнам и равномерно без перекосов затянуть болты до упора моментом 50-70 Нм (5-7 кг/см).

Установить на рессору накладку 13 в сборе с резиновым буфером 11 и деревянным вкладышем 10 так, чтобы в отверстие вошла гайка центрового болта 26 рессоры.

Установить на накладку и в отверстия площадки балки передней оси стремянки 14.

Установить стопорные шайбы и гайки стремянок 25 и предварительно затянуть их.

Если на автомобиле установлены колеса, то освободить козлы и снять автомобиль с домкрата.

Затянуть гайки стремянок моментом 180-200 Нм (18-20 кг/см).

Подсоединить к балке нижний конец амортизатора.

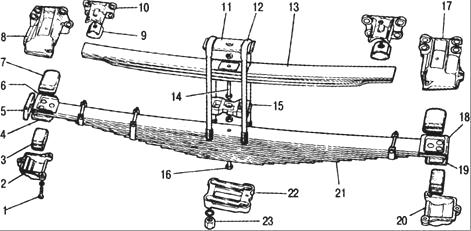

Для снятия рессоры задней подвески ГАЗ-3307 необходимо выполнить следующее:

Ослабить затяжку гаек 23 (см. рис. 4.3)

Поднять домкратом автомобиль, чтобы задние рессоры разгрузились.

Подставить под задний поднятый конец рамы технологические подставки соответствующей высоты и опустить на них автомобиль.

Равномерно отвернуть болты 1 крышек 2 и 20 (в любом порядке) переднего и заднего кронштейнов рессоры, снять крышки и нижние резиновые подушки 3.

Отвернуть гайки стремянок и снять стремянки. В случае затруднительного снятия стремянок можно выбить их из отверстий подкладки 22 медной выколоткой.

Поднять автомобиль домкратом, установленным под рамой, настолько, чтобы концы рессор вышли из кронштейнов. Снять рессоры: сначала дополнительную 13, а затем основную 21. Извлечь из кронштейнов (если они там остались) верхние 7 и упорные 5 резиновые подушки.

- болт крышки;

- 2 — передняя крышка;

- 3 — нижняя подушка;

- 4 — нижняя передняя чашка;

- 5 — упорная подушка;

- 6 — верхняя передняя чашка;

- 7 — верхняя подушка;

- 8 -передний кронштейн;

- 9 — подушка подрессорника;

- 10 — кронштейн;

- 11 — накладка;

- 12 — стремянка;

- 13 — подрессорник;

- 14 — центровой болт подрессорника;

- 15 — подкладка подрессорника;

- 16 — центровой болт рессоры;

- 17 — задний кронштейн;

- 18 — верхняя задняя чашка;

- 19 — нижняя задняя чашка;

- 20 — задняя крышка;

- 21 — рессора в сборе;

- 22 — подкладка рессоры;

- 23 — гайка стремянки Установка задней рессоры ГАЗ-3307 Для правильного крепления концов рессоры в резиновых подушках рессору необходимо выпрямить с помощью указанного выше приспособления и домкрата. Монтаж задней рессоры задней подвески ГАЗ-3307, ГАЗ-3308, ГАЗ-3309 должен проводиться в такой же последовательности, что и передней, только момент затяжки болтов крышек должен быть 80-110 Нм (8-11 кг/см).

Дальнейший монтаж проводить в такой последовательности:

Совместить головку центрового болта 16 (см. рис. 2) рессоры с соответствующим отверстием в подушке, приваренной к кожуху полуоси моста.

Установить на рессору две подкладки 15, подрессорник 13 и накладку 11.

Установить на накладку и в отверстия подкладки

Установить на стремянки стопорные шайбы и гайки 23, предварительно затянуть их.

Если на автомобиле установлены колеса, надо освободить козлы и снять автомобиль с домкрата.

Затянуть гайки стремянок ключом, момент затяжки 220-250 Нм (22-25 кг/см).

Подсоединить к подкладке тормозной трубопровод.

Снятие амортизатора передней подвески ГАЗ-3307 необходимо производить в следующем порядке:

Для облегчения доступа к амортизатору следует повернуть колесо до отказа.

Отвернуть гайку на нижнем пальце, снять шайбу и резиновую втулку.

Отвернуть гайку на верхнем пальце, снять шайбу и резиновую втулку.

Снять амортизатор. Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески выполняется аналогично. Затяжку гаек на пальцах проводить моментом 70-100 Нм (7-10 кг/см).

Замену колеса производить в следующем порядке:

- установить автомобиль на твердую и ровную горизонтальную площадку;

- затормозить автомобиль стояночным тормозом;

- поставить упоры под колеса со стороны, противоположной снимаемому колесу;

- ослабить затяжку шести гаек снимаемого колеса;

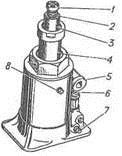

- поставить домкрат (рис.

9.9) под нижний лист рессоры около стремянки вблизи снимаемого колеса и вывернуть винт 2 рукой до упора в указанные детали. При подъеме колеса на грунте под основание домкрата рекомендуется подкладывать брус или доску;

Рис.10. Домкрат

- головка;

- 2 — винт;

- 3 и 4 — рабочие плунжеры;

- 5 — рычаг;

- 6 — нагнетательный плунжер;

- 7 — запорная игла;

- 8 — пробка

завернуть запорную иглу 7 до отказа вправо (по часовой стрелке), вставить вороток в рычаг 5 и качанием воротка производить подъем автомобиля настолько, чтобы снимаемое колесо оторвалось от поверхности дороги на 4-5 мм.

В случае отказа домкрата в подъеме сделать несколько качаний воротком при открытой запорной игле 7 для удаления воздуха, который мог попасть в рабочую полость домкрата.

Ограничение подъема плунжеров механическое, при возрастании усилия на рычаге в конце подъема — подъем прекратить;

- отвернуть шесть гаек крепления колеса, сменить колесо и завернуть гайки;

- опустить автомобиль с домкрата, медленно открывая запорную иглу 7, поворачивая ее влево (против часовой стрелки);

- затянуть шесть гаек крепления колеса и убрать клинья;

- довести до нормы давление воздуха в шинах.

3.5 Послеремонтные испытания.

Диагностика. Регулировочные параметры

Замена колеса с применением гидравлического домкрата

Заменять шкворни поворотных кулаков необходимо при радиальном зазоре между шкворнем и его втулками, превышающем 0,6 мм и при зазоре между бобышкой балки передней оси и верхней проушиной поворотного кулака более 0,15 мм.

Проверяют радиальный зазор на вывешенном колесе, покачивая колесо в вертикальной плоскости. Величину радиального зазора определяют с помощью прибора мод. НИИАТ Т-1. для этого устанавливают автомобиль на осмотровой канаве, ставят передние колёса в положение, соответствующее прямолинейному движению, поднимают переднее правое колесо домкратом или подъёмником мод. 434А ГАРО. Закрепляют прибор НИИАТ Т-1 на нижней полке балки передней оси с правой стороны. Подводят ножку индикатора прибора к нижней части опорного тормозного диска колеса. При этом стрелка малой шкалы должна находиться между цифрами 4 и 5; совмещают нулевое деление большой шкалы индикатора с концом большой стрелки. Опускают колесо и по показанию индикатора определяют радиальный зазор. Таким же образом проверяют зазор между шкворнем и втулками с левой стороны балки передней оси.

Так как шкворень и втулки изнашиваются односторонне, возможно уменьшение зазора за счёт поворота шкворня на 90О (до второй лыски под стопорный штифт).

Поворот шкворня позволяет увеличить срок службы шкворневого соединения на 40 — 50%. Лишь после этого целесообразно заменять шкворень и втулку.

Чтобы проверить осевой зазор, закладывают щуп между верхней бобышкой поворотного кулака и верхним торцом бобышки и балки. При зазоре более 0,15 мм устанавливают регулировочную прокладку. При увеличении зазора до 1,0 мм необходимо заменить упорный подшипник.

Параметры установки передних колес:

угол развала колес 1

угол бокового наклона шкворня 8

угол наклона нижнего конца шкворня вперед 2.30

схождения колес 0-3 мм

2. Техника безопасности при выполнении работ

- При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения.

- Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем.

- Подъемно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

- Во время работы запрещается оставлять инструменты на краю осмотровой канавы, на подножках, капоте или крыльях автомобиля.

- При сборочных работах совпадение отверстий в соединяемых деталях необходимо проверять специальными ломиками, бородками или монтажными крючками.

- Запрещается проверять совпадение отверстий пальцами.

- Во время разборки и сборки узлов и агрегатов необходимо применять специальные съемники и ключи. Трудно снимаемые гайки сначала следует смочить керосином, а затем отвернуть ключом, запрещается отвертывать гайки зубилом или молотком.

- Запрещается загромождать проходы между рабочими местами, деталями и узлами, а также скапливать большое количество деталей на местах разборки.

- Гидравлические и пневматические устройства должны быть снабжены предохранительными клапанами.

- Рабочий инструмент должен находиться в исправном состоянии.

Шиномонтажные работы производят в установленном месте с применением предохранительных ограждений. Не следует исправлять положение шины на диске постукиванием, ударять по замочному кольцу молотком или кувалдой при накачке. Слесарь должен следить за тем, чтобы были исправными и чистыми диск колеса и замочное кольцо. Нельзя производить подкачку шины без демонтажа при снижении давления в ней более чем на 40%. Необходимо пользоваться дозатором давления или манометром, так как без них возможна перекачка шины, что может стать причиной несчастного случая. Недопустимо выбивать диск колеса вручную кувалдой. На данной операции необходимо использовать стенд демонтажа и гайковерт для колес. Под вывешенной частью автомобиля должен быть установлен козелок, а под неснятыми колесами — упоры. Запрещается перемещать колеса и шины вручную. Недопустимо применение отвертки, шила или ножа для удаления предметов,

При пользовании домкратом и его хранении соблюдать следующие правила:

- Для устойчивости автомобиля под колеса противоположной стороны следует подкладывать упоры и затормаживать стояночным тормозом.

- Запрещается производить какие бы то ни было работы под автомобилем, приподнятым на домкрате.

1 Пожарная безопасность

Во всех производственных помещениях необходимо выполнять следующие противопожарные требования:

- курить только в специально отведенных для этого месте;

- не пользоваться открытым огнем;

- хранить топливо керосин в количествах, не превышающих сменную потребность;

- не хранить порожнюю тару из-под топливных и смазочных материалов;

- проводить тщательную уборку в конце каждой смены;

- разлитое масло и топливо убирать с помощью песка;

- собирать использованные обтирочные материалы, складывать их в металлические ящики с крышками и по окончании смены выносить их в специально отведенное для этого место.

Чтобы не создавать условий для возникновения пожара в производственных помещениях и на автомобиле запрещается:

- допускать попадание на двигатель и рабочее место топлива и масла;

- оставлять в кабине, на двигателе и рабочих местах обтирочные материалы;

- допускать течь в топливопроводах, баках и приборах системы питания;

- держать открытыми горловины топливных баков и сосудов с воспламеняющими жидкостями;

- мыть или протирать бензином кузов, детали и агрегаты, мыть руки и одежду бензином;

- хранить топливо (за исключением находящегося в топливном баке автомобиля) и тару из-под топлива и смазочных материалов;

- пользоваться открытым огнем при устранении неисправностей;

- подогревать двигатель открытым огнем.

Пожарные краны во всех помещениях оборудуют рукавами и стволами, заключенными в специальные шкафы. В помещениях устанавливают пенные огнетушители (один огнетушитель на 50 м2 площади помещения) и ящики с сухим песком (один ящик на 100 м 2 площади помещения).

Около ящика с песком на пожарном стенде должны располагаться лопата, лом, багор, топор, пожарное ведро.

Автотранспортное предприятие сложное современное производство, на котором трудятся высококвалифицированные рабочие, техники и инженеры.

В настоящее время происходит интенсивное совершенствование конструкций транспортных средств, повышение их надёжности и производительности, снижение эксплуатационных затрат, повышение всех видов безопасности. Всё это вызывает необходимость повышения уровня подготовки квалифицированных рабочих по специальности «Слесарь по ремонту автомобилей».

При написании работы были рассмотрены наиболее часто встречающиеся причины неисправностей и способы их устранения стартера. Каждая из этих причин имеет прямое отношение к безотказности автомобиля в работе и безопасности движения. Но может случиться, что какая-либо своевременно не замеченная и, значит, не устраненная неисправность приведет к тяжелым последствиям.

Список литературы

[Электронный ресурс]//URL: https://drprom.ru/kursovaya/grm-gaz/

1. Калисский В.С., Мазон А.И. Автомобиль М.: Транспорт, 1998. 2. Боровских Ю.И., Буралев Ю.В. Устройство и техническое обслуживание автомобилей М.: Высшая школа, 1999.

— Богатырев, А.В. Автомобили [Текст] : учебник для вузов / А.В. Богатырев, Ю.К. Есеновский-Лашков, М.Л. Насоновский, В.А. Чернышев. — М.: КолосС, 2005 — 496 с.

4. Власов, В.М. Техническое обслуживание и ремонт автомобилей [Текст] : учебник для учреждений СПО / В.М. Власов, С.В. Жанказиев, С.М. Круглов и др. — М.: Издательский центр «Академия», 2003. — 480 с.

— Кузнецов, Е.С. Техническая эксплуатация автомобилей [Текст] : учебник для вузов / Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др. — М.: Транспорт, 1991. — 413 с.

— Кузнецов, Е.С. Техническая эксплуатация автомобилей [Текст] : учебник для вузов / Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др. — М.: Транспорт, 2004. — 413 с.

— Лудченко, А.А. Основы технического обслуживания автомобилей [Текст] : учебник для вузов / А.А. Лудченко. — Киев: Вища шк. Головное изд-во, 1987. — 399 с.